Introducción

El concepto de eficiencia económica-ecológica, comúnmente conocido como eco-eficiencia, surge en la década de 1990 como una aproximación empírica al concepto más global de sostenibilidad (Schaltegger, 1996). Con carácter general, la eco-eficiencia se refiere a la capacidad de las empresas, industrias o economías para producir bienes y servicios con un menor consumo de recursos naturales y menores impactos sobre el ambiente. A finales de la década de 1990, la OCDE definió la eco-eficiencia como “la eficiencia con que se utilizan los recursos ecológicos para satisfacer las necesidades humanas” (OCDE, 1998). Más tarde, el concepto se popularizó por el World Business Council for Sustainable Development (WBCSD, 2000) como una forma de estimular a las empresas a ser, simultáneamente, más competitivas y responsables ambientalmente.

La eco-eficiencia puede valorarse utilizando ratios que relacionan el valor de los bienes y servicios producidos con los impactos ambientales generados en sus procesos de producción. Inicialmente, para valorar el concepto de eco-eficiencia se utilizaron indicadores tales como el PIB sobre las emisiones de CO2 a nivel macro, o las unidades de producto por unidad de contaminante o presión ambiental a nivel micro. Estos indicadores tienen importantes limitaciones; por ejemplo, ignoran que un mismo resultado económico puede producirse con diferentes combinaciones de presiones o impactos sobre el ambiente.

Recientemente se han desarrollado aproximaciones más sofisticadas para valorar la eco-eficiencia, como las que utilizan técnicas de benchmarking y Análisis Envolvente de Datos (DEA) en el contexto de la teoría neoclásica de la producción. Los modelos DEA consisten en analizar conjuntamente el comportamiento económico y el comportamiento ecológico en un único modelo y conducen a una gran diversidad de modelos dependiendo de cómo se traten la producción económica y/o los contaminantes y presiones ambientales. En esta línea de investigación se destaca un artículo de Kuosmanen y Kortelainen (2005) que utiliza funciones distancia convencionales de Shephard para valorar la eco-eficiencia del transporte por carretera en tres ciudades. Además, Kortelainen y Kuosmanen (2007) analizan la eco-eficiencia en bienes de consumo duraderos con técnicas DEA y precios sombra absolutos, los cuales tienen una interpretación económica directa como pérdidas monetarias debidas a eco-ineficiencias. Zhang et al.(2008) tratan los resultantes no-deseables de los procesos productivos como inputs, y utilizan diversas transformaciones lineales de modelos DEA convencionales para valorar la eco-eficiencia de treinta sistemas industriales provinciales en China.

Según Korhonen y Lupatick (2004) y De Koeijer et al. (2002) se pueden utilizar dos aproximaciones diferentes para modelizar y valorar la eco-eficiencia en el contexto de las técnicas DEA. La primera supone valorar la eficiencia económica y la eficiencia ecológica por separado en una etapa inicial y combinarlas, en una segunda etapa, por medio de un nuevo modelo DEA.

Otra herramienta para analizar la eco-eficiencia de los procesos es el Análisis de Ciclo de Vida (ACV). Tal es el caso de Muñoz y Quiroz (2014) que estudiaron la influencia del transporte en una planta hormigonera en Chile. Concluyeron que el transporte es el proceso más relevante respecto al consumo energético en la producción del hormigón de modo que es en él donde habría que formular medidas de ahorro, considerando que, además, constituyen actividades estratégicas dentro del proceso global. Del mismo modo, las mayores emisiones de CO2 del sistema estudiado están vinculadas al transporte de agregados gruesos: agregado intermedio (gravilla), que representa un 28,7% del total de las emisiones anuales, y agregado grueso (grava), que lo hace con un 16,9%. Por consiguiente, concluyen que tanto la energía contenida como las emisiones de dióxido de carbono asociadas al transporte indirecto de estos dos materiales, son las que presentan una mayor incidencia en todo el estudio. Cabe destacar que en este caso la incidencia del transporte se ve mayorada por la ausencia de procesos de trituración, ya que los agregados usados son de origen aluvional (canto rodado).

O’Brien et al.(2009) cuantifican las emisiones de gases de efecto invernadero (GEI) y el agua incorporada en el hormigón en función del contenido de cenizas volantes como reemplazo en parte del cemento portland normal y determinan la distancia crítica de transporte de cenizas volantes. Demuestran que las cenizas volantes se pueden transportar a distancias muy grandes (más de una cuarta parte del camino alrededor del mundo por carretera, y mucho más por ferrocarril y mar), y aun así generar un ahorro neto en emisiones de GEI si se usan para reemplazar al cemento portland. Este estudio no incluyó ningún análisis de los impactos en los costos debido al aumento del transporte y los ciclos de construcción más largos, no cuantificó todos los impactos de la sustitución de cenizas volantes durante la vida útil del hormigón. Por lo tanto, es necesario realizar un estudio del ciclo de vida completo del hormigón para determinar el impacto total de la sustitución de las cenizas volantes por cemento portland.

Una de las ventajas del hormigón es el aprovechamiento de materiales locales para su producción (los agregados representan un 75% del volumen de hormigón). Sin embargo, los requerimientos técnicos para estos materiales constituyentes y condicionantes geológicos y sociales de algunas zonas, hacen que sea necesario transportarlos desde ciertas distancias que a veces no son despreciables y deben incluirse en el análisis de impacto ambiental. Por esta razón, resulta importante considerar el transporte en la eco-eficiencia de la producción del hormigón.

Análisis del ciclo de vida (ACV)

La herramienta del ACV fue desarrollada y fue utilizada para la prevención de la polución desde 1970. Es un marco metodológico para estimar y evaluar los impactos ambientales atribuibles a un producto o servicio durante todas las etapas de su vida. Sabemos que todas las actividades o procesos provocan impactos ambientales, consumen recursos, emiten sustancias al medio ambiente y generan otras modificaciones ambientales durante su vida. Nos interesa, por tanto, valorar los impactos en el ambiente que influyen en el cambio climático, la reducción de la capa de ozono, la generación de ozono, eutrofización, acidificación y muchas otras.

El principio básico de la herramienta es la identificación y descripción de las etapas del ciclo de vida de los productos, desde la extracción y re-tratamiento de las materias primas, la producción, la distribución, uso y mantenimiento del producto final hasta su posible reutilización, reciclaje o desecho del producto.

La vida de un producto empieza en el diseño y desarrollo del producto y finaliza con las actividades de reutilización y reciclaje, pasando por las siguientes etapas:

-

Adquisición de materias primas. Todas las actividades necesarias para

la extracción de las materias primas y las aportaciones de energía del medio

ambiente, incluyendo el transporte previo a la producción.

-

Proceso y fabricación. Actividades necesarias para convertir las

materias primas y energía en el producto deseado.

-

Distribución y transporte. Traslado del producto final al cliente.

-

Uso, reutilización y mantenimiento. Utilización del producto acabado a

lo largo de su vida en servicio.

-

Reciclaje. Comienza una vez que el producto ha servido para su función

inicial y consecuentemente se recicla a través del mismo sistema de producto

(ciclo cerrado de reciclaje) o entra en un nuevo sistema de producto (ciclo de

reciclaje abierto).

-

Gestión de los residuos. Comienza una vez que el producto ha servido a

su función y se devuelve al medio ambiente como residuo.

En relación

con el Marco Normativo del Análisis de Ciclo de Vida se ha establecido por

parte de ISO, International Organization for Standardization, un marco

para la estandarización de la metodología de ACV, según la familia de normas

ISO (UNE-EN ISO 14040, 2006a; UNE-EN ISO 14044, 2006b).

Evaluación del impacto y análisis de

sensibilidad

Para evaluar el impacto de ciclo de vida de un determinado producto y ver las variables que más pueden afectar al resultado final de un ACV se debería realizar un análisis de sensibilidad, como lo indica la normativa, que definirá en qué medida los cambios en los inventarios influyen en los resultados de los indicadores para poder así comparar y ponderar los impactos que generan los distintos procesos considerados dentro de ese sistema. Para el caso de la elaboración del hormigón deberá plantearse este análisis para los procesos de fabricación de los materiales constituyentes y el hormigón elaborado. Marinković (2013) realizó un estudio de ACV de hormigón, en el que se analizan distintas categorías de impacto y cómo inciden en ellas los procesos considerados. En este caso, el transporte tiene en todas las categorías el segundo lugar de incidencia, por debajo de la producción de Clinker. Estos datos se presentan a modo de ejemplo del análisis de sensibilidad, sin pretender ser representativos o generales, ya que cada ACV debe ser evaluado en función de las características específicas del territorio en el que se sitúa el caso de estudio. Es así que se pueden evaluar distintos escenarios de provisión de los materiales constituyentes buscando mejorar la eco-eficiencia reduciendo las cargas ambientales asociadas al transporte.

El ACV es una herramienta con la que podemos realizar análisis comparativos de dos o más sistemas o cantidades de productos que lleven a cabo la misma función, por lo que se podrá seleccionar una unidad funcional que refleje la función que interesa comparar teniendo en cuenta el objetivo de análisis. Por ejemplo, si el objetivo es trabajar sobre la eco-eficiencia a través de la dosificación, el transporte directo podrá ser excluido de la unidad funcional, aunque no así el transporte indirecto.

La unidad funcional es la base de cálculo sobre la que se efectúan los balances de materias y energía y que describe la función principal del sistema analizado. Se debería considerar como unidad funcional la “elaboración de 1m3 de hormigón de X características”. Estas X características podrán estar definidas por la resistencia mecánica, pudiendo sumarse otras propiedades según los objetivos y el alcance del estudio. Es decir, que dicha unidad comparará la fabricación de un tipo de hormigón donde las entradas y salidas del sistema pueden ser normalizadas para luego comparar sus impactos.

El objetivo de este trabajo es la evaluación del transporte asociado a la producción del hormigón elaborado, se considerando los transportes directos excluyendo los indirectos o internos de la producción de materias primas.

Plan experimental

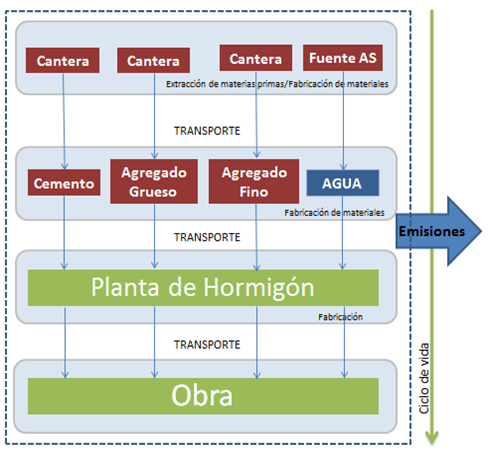

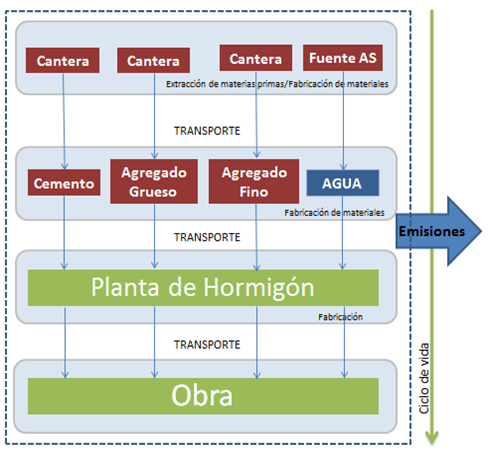

Para

planificar el trabajo experimental se tomó como base de referencia el alcance y

objetivo de un estudio de ACV de producción de hormigón en plantas

dosificadoras. En la Figura 1 se presenta un esquema que incluye el conjunto de

procesos unitarios, desde la extracción de sus componentes hasta su producción

y uso en obra, excluyendo las tareas administrativas. El alcance de este

estudio de ACV se denomina típicamente “De la cuna a la puerta”. Para este

estudio, en función de la metodología de ACV, se incluyeron solamente los

transportes directos (de las materias primas a la planta de hormigón y/o a

obra) y se excluyeron los indirectos (internos de la fabricación de las

materias primas e internos de la planta de hormigón y/u obra).

Figura 1

Diagrama de Flujo del Hormigón

Figura 1

Diagrama de Flujo del Hormigón

Factores de incidencia

Los factores

de incidencia para el transporte en todas las fases son las que se detallan a

continuación, no tienen un orden, pero sí depende una de otras para la elección

del transporte eco-eficiente óptimo:

-

materiales: tanto sean las características de los componentes necesarios para el

hormigón diseñado (agregados, cementos, adiciones, aditivos y agua) como los

requisitos del hormigón elaborado para su puesta final en obra (hormigón autocompactable, hormigón de fraguado rápido, etc.). Es

importante destacar la incidencia de cada constituyente dependiendo de su

contenido: aproximadamente, el contenido de agregados es de 2000 kg/m3 de

hormigón, mientras que el de cemento es de 300 a 400 kg/m3 de hormigón y el de

agua es de sólo 150 a 200 kg/m3 de hormigón. Por tanto, el transporte de los

agregados siempre va a tener mayor incidencia. Pequeñas mejoras en el

transporte de agregados pueden tener más impacto que grandes mejoras en el

transporte de cemento y/o agua.

-

modalidad: dependerá tanto de las características como del volumen de los

componentes del hormigón proyectado; así como también del hormigón elaborado

que se necesite contar en la obra. También dependerá de las tecnologías

disponibles y plazos requeridos de proyecto. La elección de uno u otro dependerá

del criterio eco-eficiente del transporte basado en tipo de combustible,

emisiones CO2, etc.;

-

distancias: referidas tanto a las distancias de los materiales componentes a

planta, como del hormigón elaborado a obra u hormigón premoldeado a obra;

-

plazos: requeridos del proyecto.

Metodología

Debido a la falta de información, bases de datos y/o estadísticas respecto al transporte asociado a la producción del hormigón en Argentina, este estudio se basa en una investigación exploratoria de los factores incidentes en este rubro (Hernández Sampieri et al., 1997).

Estos registros sirvieron como punto de partida para desarrollar futuros ACV y, de esta forma, analizar y aplicar estrategias para la optimización de un transporte eco-eficiente.

El muestreo utilizado surge de la aplicación de un método no probabilístico que consistió en realizar una encuesta a 54 plantas hormigoneras en Argentina. En la Figura 2 se muestra la ubicación de las plantas hormigoneras encuestadas (izquierda) y la ubicación de las plantas hormigoneras asociadas a la Asociación Argentina de Hormigón Elaborado (AAHE) como referencia (derecha). En la Tabla 1 se muestra el modelo de la encuesta realizada, donde se averiguaron las distancias y modalidad de transporte desde las materias primas (Agregado Fino, Agregado Grueso y Cemento, sin considerar en esta instancia Aditivos, Adiciones y Agua) a la planta hormigonera y las distancias de entrega del hormigón elaborado.

Figura 2

Plantas hormigoneras encuestadas (izquierda). Plantas hormigoneras asociadas a

la AAHE (derecha)

Figura 2

Plantas hormigoneras encuestadas (izquierda). Plantas hormigoneras asociadas a

la AAHE (derecha)

Tabla 1

Modelo de

encuesta.

Para realizar esta encuesta se tomó una muestra por conveniencia. Tal como lo señalan Anderson et al.(2012), se trata de una técnica de muestreo no probabilística donde se incluyeron 54 plantas elaboradoras de hormigón, seleccionadas solo por la facilidad de acceso a la información con la que contaban los investigadores, sin una probabilidad conocida para ser incluidos. Es decir que la muestra fue seleccionada subjetivamente y no meramente al azar.

Aunque la desventaja de esta metodología es que la muestra podría ser poco representativa de la población en estudio, en este caso, ese error es corregido al ser esta una investigación exploratoria, que apunta a verificar la necesidad de un planteo regional de la situación de este tipo de transporte.

Resultados

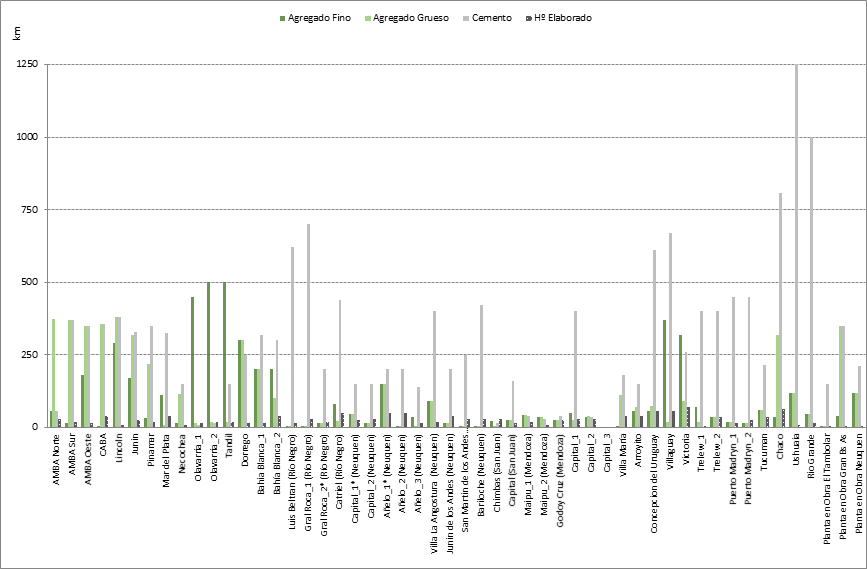

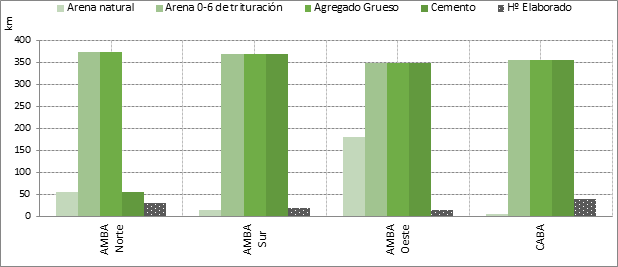

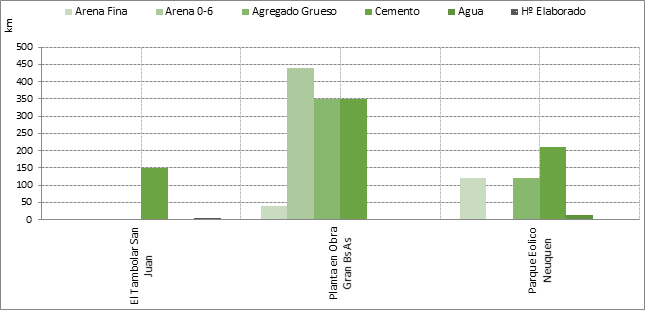

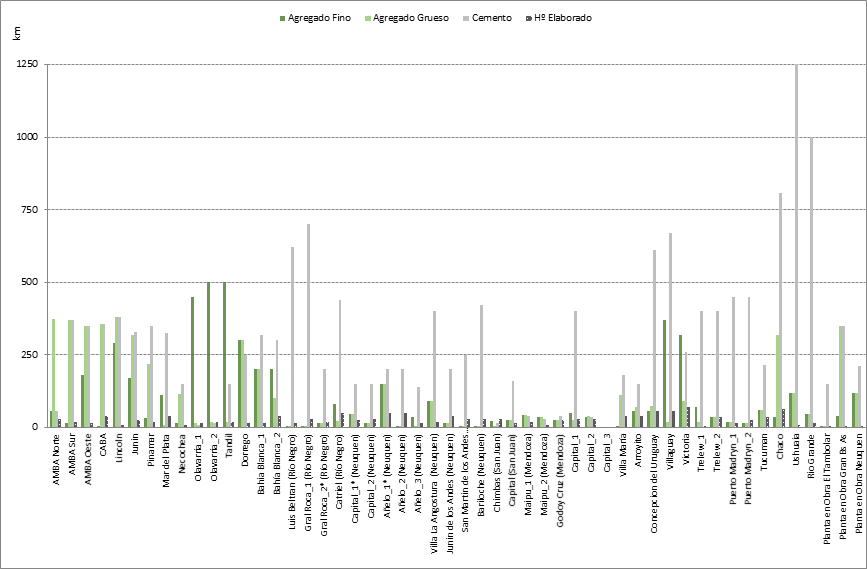

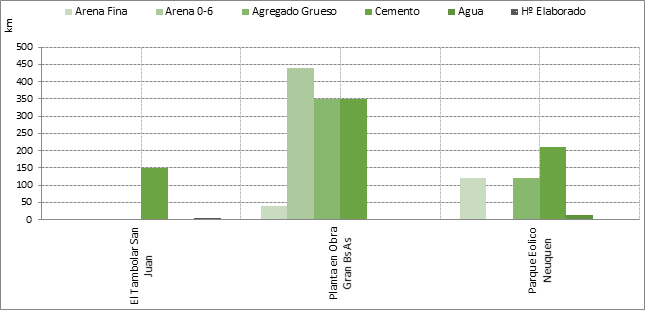

En la Figura 3 se presentan los resultados completos del relevamiento de las plantas elaboradoras de hormigón, donde se muestran los datos obtenidos para las diferentes distancias de transporte de los materiales constituyentes y el hormigón elaborado propiamente dicho.

En la Tabla 2 se muestra el promedio de las distancias de todas las hormigoneras relevadas y el coeficiente de variación de estos datos, el cual muestra la heterogeneidad obtenida, y nos indica la necesidad de realizar un análisis por regiones de los datos, como se presenta a continuación, y para dar representatividad a la información.

Figura 3

Plantas

hormigoneras relevadas

Figura 3

Plantas

hormigoneras relevadas

Tabla 2

Distancia

promedio y coeficiente de variación

Ciudad Autónoma de Buenos Aires (CABA) – Área

Metropolitana de Buenos Aires (AMBA) (4 plantas)

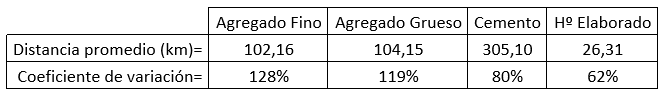

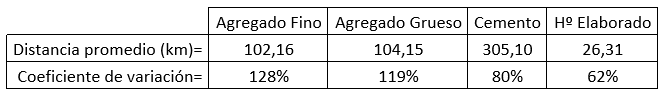

En la Figura 4 se observa el escenario de CABA y AMBA. Resulta homogéneo en cuanto a distancias (región de dimensiones reducidas y condiciones geográficas lineales, ausencia de accidentes topográficos, sin disponibilidad de canteras).

En esta región se utilizan 2 tipos de Agregado Fino: Arena natural del Río Paraná a distancias variables 10 a 170km y Arena 0-6 de trituración a 350km (cercanía a Olavarría). El Agregado Grueso (piedra partida) se extrae de las mismas canteras que la Arena 0-6. La mayoría de las hormigoneras se abastece de cemento a 350km (cercanía a Olavarría), salvo la hormigonera emplazada en AMBA Norte que se abastece de cemento a 50km (desde Campana).

Es interesante destacar que CABA y AMBA representan la región de mayor producción de hormigón del país.

Figura 4

Distancias

de plantas hormigoneras de CABA - AMBA a sus proveedores y a sus clientes.

Figura 4

Distancias

de plantas hormigoneras de CABA - AMBA a sus proveedores y a sus clientes.

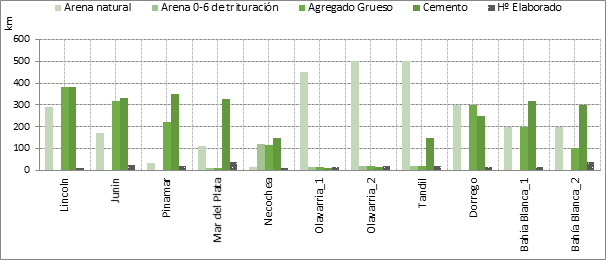

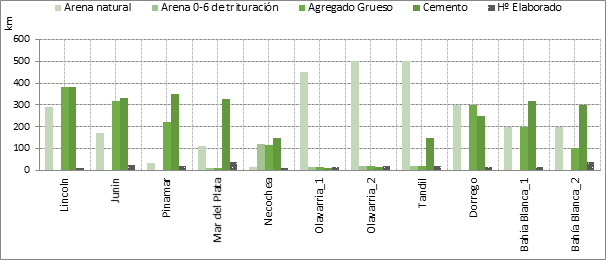

Interior de Buenos Aires (12 plantas)

En la Figura

5 se observan los resultados dispares obtenidos para el interior de Buenos

Aires, lo que amerita un análisis por sub-regiones (para toda la región el

Cemento es provisto desde Olavarría, promedio 350km):

-

Oeste (Lincoln - Junín): no se

utiliza Arena 0-6 de trituración y sí Arena natural del Río Paraná a 280km

(Rosario) y 180km (San Pedro). En épocas de cosecha, aprovechan el transporte

de trigo hacia la zona para volver con arena. El Agregado Grueso es provisto desde Olavarría (aproximadamente 350km);

-

Este (Pinamar - Mar del Plata -

Necochea): se utiliza Arena natural de médanos y Arena 0-6 de trituración

cuarcítica a distancias variables entre 10 y 100km. El Agregado Grueso

cuarcítico proviene de Balcarce y Batán (a 10, 100 y 200km de las

hormigoneras);

-

Centro (Olavarría - Tandil): la

particularidad de esta sub-región es que la Arena 0-6 de trituración, el

Agregado Grueso y el Cemento son provistos desde distancias no mayores a 30km y

la Arena natural es provista de Río Paraná a 500km aproximadamente;

-

Sur (Dorrego - Bahía Blanca): se

utiliza Arena natural a 200km de Bahía Blanca y 300km de Dorrego. Respecto al

Agregado Grueso las distancias son variables 100, 200 y 300km.

Figura 5

Distancias

de Plantas hormigoneras en el interior de Buenos Aires a sus proveedores y a

sus clientes.

Figura 5

Distancias

de Plantas hormigoneras en el interior de Buenos Aires a sus proveedores y a

sus clientes.

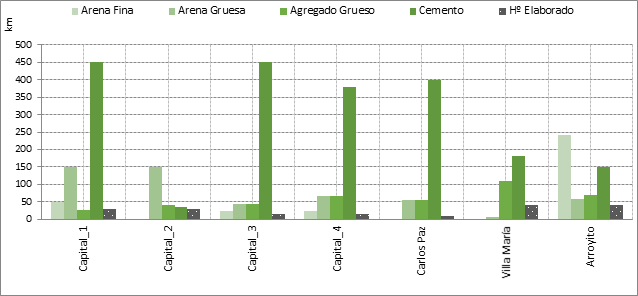

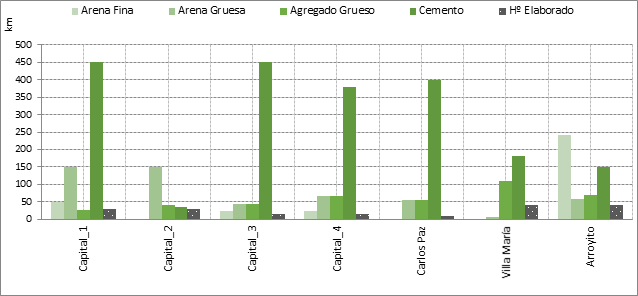

Córdoba (7 plantas)

En la

provincia de Córdoba los resultados obtenidos se asemejan a los de CABA y AMBA,

pero a menor escala (Figura 6). Se utilizan 2 tipos de Agregado Fino: Arena

natural del Río Paraná (Arena Fina) y del Río Anisacate

(Arena Gruesa) a distancias variables de 5 a 250km. El Agregado Grueso (piedra

partida) se extrae a distancias entre 25 y 110km. Con respecto al Cemento

algunas plantas se proveen de ciudades dentro de la provincia a distancias

entre 35 y 150km y otras se proveen de otras provincias (Catamarca y/o San

Luis) a aproximadamente a 400km

Figura 6

Distancias

de Plantas hormigoneras en Córdoba a sus proveedores y a sus clientes.

Figura 6

Distancias

de Plantas hormigoneras en Córdoba a sus proveedores y a sus clientes.

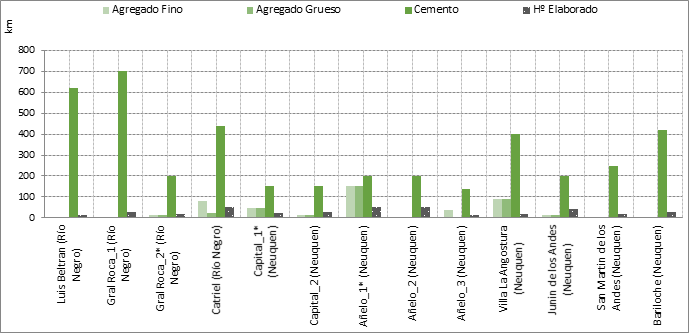

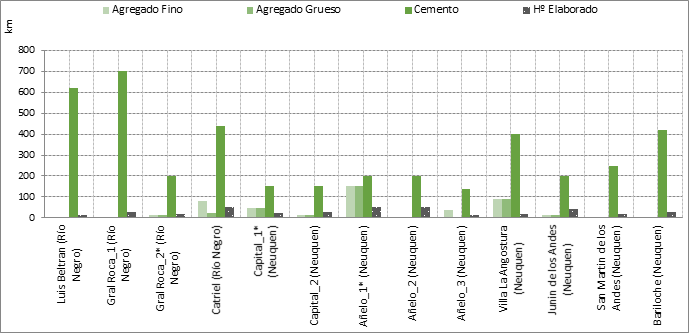

Río Negro – Neuquén (13 plantas)

Se decidió

analizar en conjunto a las provincias de Río Negro y Neuquén y dividirlas en

las siguientes sub-regiones (Figura 7):

-

Valle Medio (Luis Beltrán): se

abastece de Agregados Fino y Agregado Grueso de la misma cantera a 6km. Por

cuestiones operativas se abastecen de Cemento a granel de Zapala a 400km. Sin

embargo, por cuestiones comerciales, su mayor consumo de cemento es en bolsa

abastecido desde Olavarría a 630km.

-

Alto Valle (General Roca – Catriel

– Neuquén Capital – Añelo): se utiliza Agregado Fino (arena natural) y Agregado

Grueso (canto rodado) a distancias entre 2 y 25km generalmente. Los indicados

con “*” corresponden a la misma planta hormigonera que tiene su propia cantera

de Agregados a 15km de su planta en Gral. Roca pero a 150km de su planta en

Añelo. Toda esta sub-región utiliza Cemento de Zapala a distancias entre 150 y

400km. En Gral. Roca una de las plantas, por cuestiones comerciales, utiliza

Cemento de Mendoza a 700km.

Es interesante destacar de esta sub-región que el volumen

de hormigón producido es entregado a mayores distancias que el resto de las

regiones relevadas, posiblemente por ser una zona petrolera.

-

Zona Cordillerana (Villa La

Angostura – Junín de los Andes – San Martín de los Andes – Bariloche): se

abastece de Agregados Fino y Agregado Grueso de la misma cantera a distancias

entre 5 y 90km. Toda esta sub-región también utiliza Cemento de Zapala a

distancias entre 200 y 400km por camino de montaña.

Figura 7

Distancias

de Plantas hormigoneras en Río Negro – Neuquén a sus proveedores y a sus

clientes.

Figura 7

Distancias

de Plantas hormigoneras en Río Negro – Neuquén a sus proveedores y a sus

clientes.

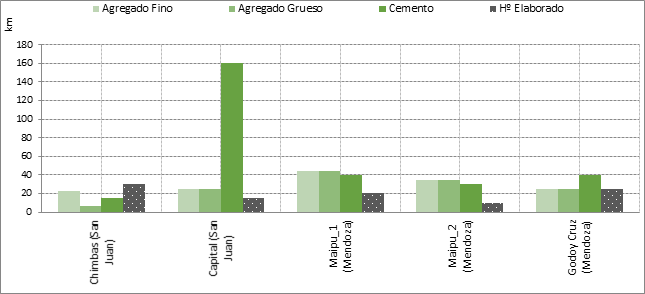

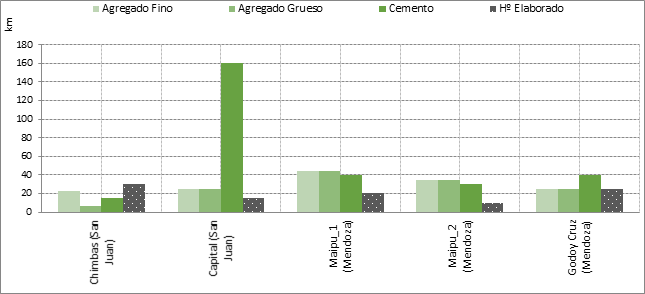

Mendoza – San Juan (5 plantas)

Se

consideraron juntas las provincias de Mendoza y San Juan (Figura 8) por dos

motivos: por pertenecer a la misma región cuyana y porque presentan similares

características en cuanto a la industria del hormigón. En los alrededores de

ambas capitales cuentan con disponibilidad de materiales primas (Agregado Fino,

Agregado Grueso y Cemento) a distancias no mayores de 40km, con excepción de la

planta ubicada en San Juan Capital que se abastece de Cemento a 160km

(Mendoza).

Figura 8

Distancias

de Plantas hormigoneras en Mendoza – San Juan a sus proveedores y a sus

clientes.

Figura 8

Distancias

de Plantas hormigoneras en Mendoza – San Juan a sus proveedores y a sus

clientes.

Chubut (4 plantas)

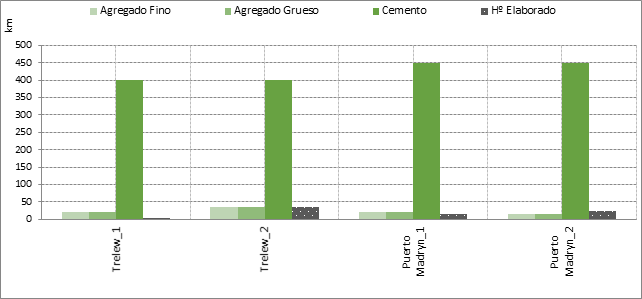

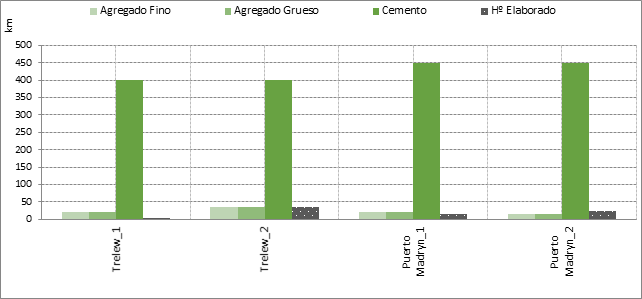

En la Figura

9 se puede observar que la disponibilidad de Agregado Fino y Agregado Grueso de

las mismas canteras se encuentra a distancias menores de 50km respecto a las

plantas hormigoneras. Pero la distancia para abastecerse de Cemento es mucho

mayor entre 400 y 450km (Comodoro Rivadavia).

Figura 9

Distancias

de Plantas hormigoneras en Mendoza – San Juan a sus proveedores y a sus

clientes.

Figura 9

Distancias

de Plantas hormigoneras en Mendoza – San Juan a sus proveedores y a sus

clientes.

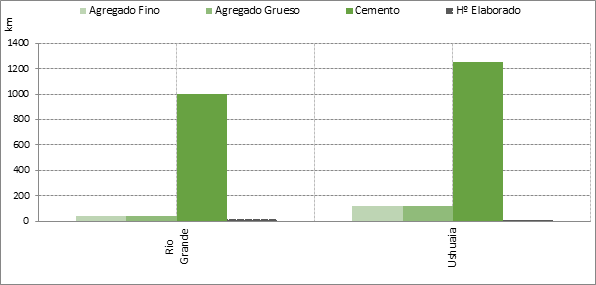

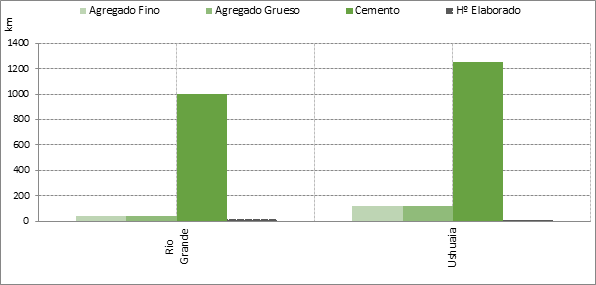

Tierra del Fuego (2 plantas)

En Tierra del Fuego se relevaron datos de Ushuaia y Rio Grande, las dos ciudades más importantes de la provincia (Figura 10). Utilizan Agregado Fino (arena natural) y Agregado Grueso (canto rodado) de las mismas canteras en los alrededores de Tolhuin (entre 50 y 100km). Respecto al abastecimiento de Cemento, el proveedor más cercano se encuentra en Pico Truncado (a 1.000km de Rio Grande y a 1.250km de Ushuaia).

Es importante resaltar que el acceso de Tierra de Fuego implica la gestión de 4 instancias en Aduana (por el Estrecho de Magallanes mediante una balsa que cruza autos y equipos). En esta región, el transporte, por los condicionantes geográficos, y las distancias extensas que debe cubrir, debería estudiarse particularmente para evaluar mejoras mediante una configuración intermodal, combinando camiones con batea para las escalas locales y transporte marítimo para cubrir los más de 1.250 km de distancia.

Figura 10

Distancias

de Plantas hormigoneras en Tierra del Fuego a sus proveedores y a sus clientes.

Figura 10

Distancias

de Plantas hormigoneras en Tierra del Fuego a sus proveedores y a sus clientes.

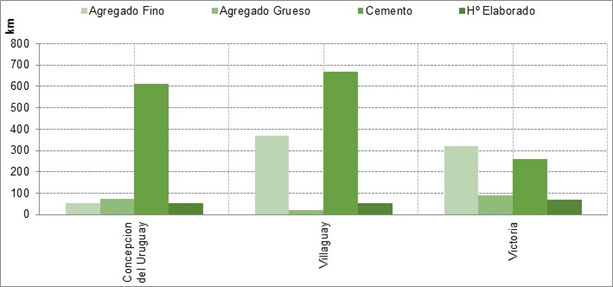

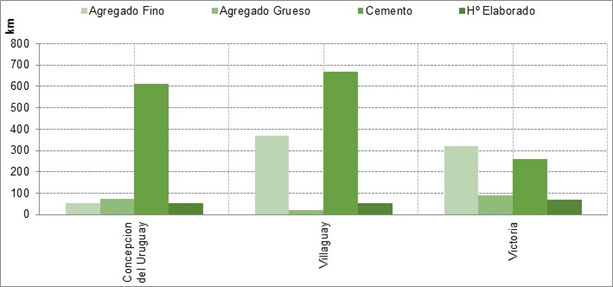

Entre Ríos (3 plantas)

En la Figura

11 se puede observar que la disponibilidad de Agregado Fino y Agregado Grueso

proviene de distintas canteras. Siendo las distancias a las canteras de

agregados finos variables entre 50 km y 370 kg, sin embargo, las distancias a

las canteras de agregados gruesos la variabilidad es menor siendo entre 20 y 90

kms. Las distancias a las plantas de cemento de esta

región son de 260 km de la planta hormigonera de Victoria

pero mayor a 600 kms en la las plantas de Concepción

del Uruguay y de Villaguay.

Figura 11

Distancias

de Plantas hormigoneras en Entre Ríos a sus proveedores y a sus clientes.

Figura 11

Distancias

de Plantas hormigoneras en Entre Ríos a sus proveedores y a sus clientes.

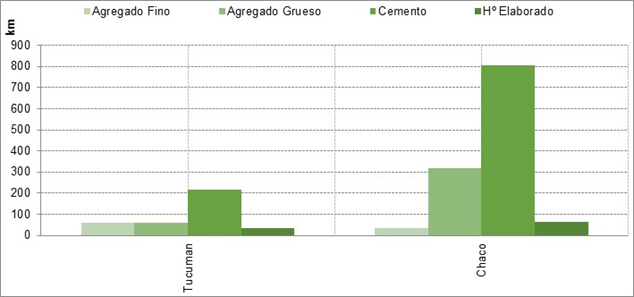

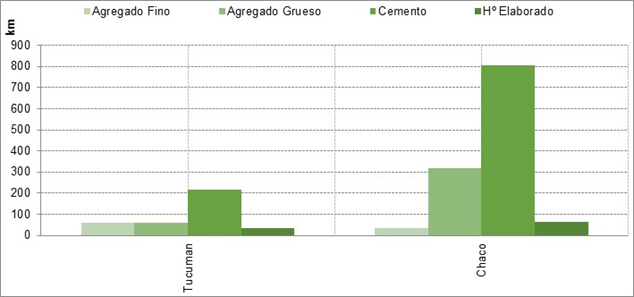

Tucumán – Chaco (2 plantas)

Las realidades de las dos provincias son muy distintas.

En Tucumán se abastecen de agregado fino y agregado grueso de la misma cantera a 60 km y la distancia para abastecerse de cemento es de 215 kms.

En cambio, en Chaco las distancias son mucho mayores. Disponen de agregado fino a 35 kms sin embargo, el agregado grueso es abastecido desde 320 km. Su proveedor de cemento se encuentra en Campana, Bs As, a 800 km de distancia de la planta hormigonera analizada.

Figura 12

Distancias

de Plantas hormigoneras en Tucumán y Chaco a sus proveedores y a sus clientes.

Figura 12

Distancias

de Plantas hormigoneras en Tucumán y Chaco a sus proveedores y a sus clientes.

Plantas hormigoneras instaladas a pie de obra

(3 plantas)

Por último,

se analizan 3 plantas hormigoneras instaladas en obra. Las distancias a las

materias primas son dispares y dependen del emplazamiento de la obra (Figura

13). A continuación, se describe cada caso:

-

Represa El Tambolar

(San Juan): la cantera de Agregado Fino y Agregado Grueso se encuentra a menos

de 200m donde los procesan, clasifican, lavan y transportan con palas

cargadoras a acopios bajo una media sombra para disminuir la temperatura de

estos. El abastecimiento de Cemento es por camino de montaña a 150km (San Juan

Capital)

-

Obra en Gran Buenos Aires: la situación

es similar a lo que sucede en la región analizada de CABA-AMBA: se utiliza

Agregado Fino (Arena natural) del Río Paraná a 40km y Agregado Grueso (piedra

partida) y Cemento a 350km (Olavarría). Con excepción de la Arena 0-6 de

trituración a 450km (Batán).

-

Parque eólico Vientos Neuquinos

(Neuquén): se utiliza Agregado Fino (Arena natural) y Agregado Grueso (Canto

Rodado) obtenidos a 120 km. El abastecimiento de Cemento desde Zapala a 200 km.

Es importante resaltar que la disponibilidad al suministro de agua en la zona

es nula, por lo tanto, la primera mitad de obra transportaron el agua desde un

cargadero Municipal a 60 km (Picún Leufú) y la segunda mitad de la obra consiguieron un

cargadero de un rio a 15 km.

En este tipo

de plantas de hormigón instaladas en obra, las distancias desde la planta a la

obra son prácticamente nulas, como máximo de 1km alrededor de la planta.

Figura 13

Distancias de Plantas hormigoneras instaladas

a pie de obra a sus proveedores y a la obra.

Figura 13

Distancias de Plantas hormigoneras instaladas

a pie de obra a sus proveedores y a la obra.

Otros indicadores

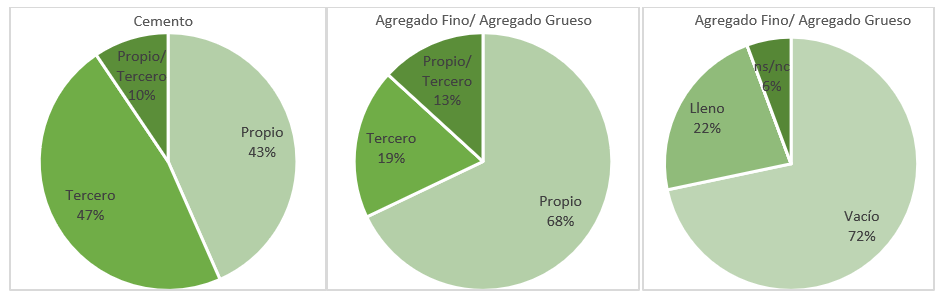

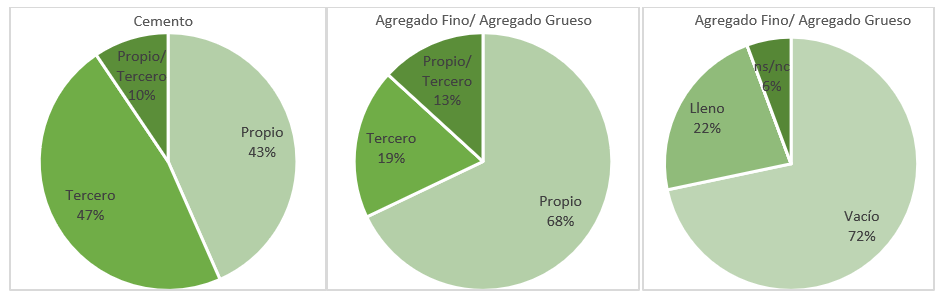

En la Figura

14 puede observarse que las plantas hormigoneras tienden a realizar el

transporte de los Agregados con equipos propios como una manera de reducir

costos y optimizar su logística, pero el 72% vuelve vacío lo que implica una

ineficiencia ecológica del transporte (se duplican las cargas ambientales,

principalmente las emisiones de CO2eq, y NOx, el

desgaste de la infraestructura vial y los accidentales asociados). Esta

tendencia no es tan marcada para el transporte del Cemento donde sólo un 43%

cuentan con equipos propios especiales para este material.

Figura 14

Procedencia del transporte para el Cemento

(izquierda) y el Agregado Fino/Grueso (derecha).

Figura 14

Procedencia del transporte para el Cemento

(izquierda) y el Agregado Fino/Grueso (derecha).

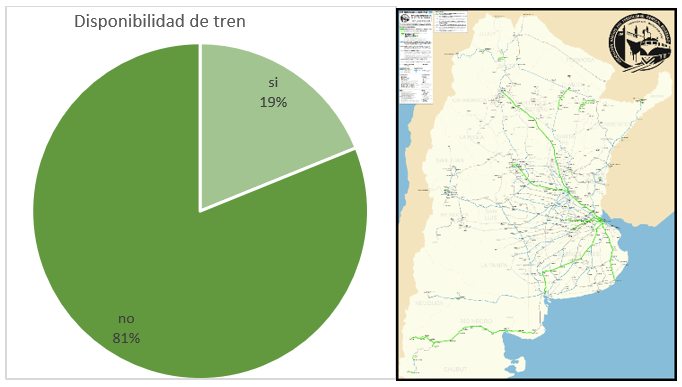

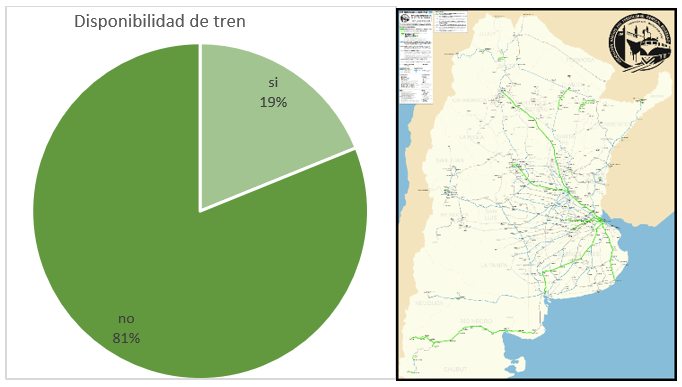

En la Figura 15 se puede observar que el 81% de las plantas hormigoneras respondieron que no disponen de vías férreas para trasladar sus materias primas. Sin embargo, Argentina cuenta con una extensa Red Ferroviaria.

Del 19% de las plantas hormigoneras que respondieron que disponen de vías férreas, ninguna utiliza este medio para transportar sus materias primas.

Figura 15

Disponibilidad

de tren según encuesta (izquierda) y Red Ferroviaria Nacional (Asoc. Civil Amigos del Ferrocarril Belgrano, s. f.)

(derecha).

Figura 15

Disponibilidad

de tren según encuesta (izquierda) y Red Ferroviaria Nacional (Asoc. Civil Amigos del Ferrocarril Belgrano, s. f.)

(derecha).

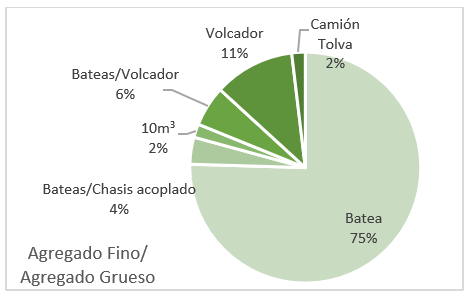

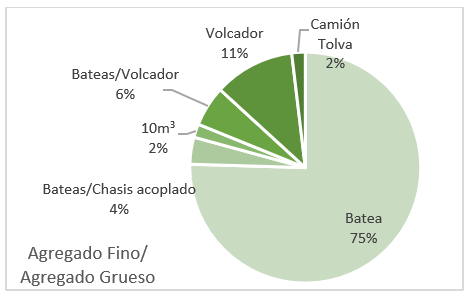

En la Figura

16 representa los tipos de transporte utilizados para el transporte de Agregado

Fino y Agregado Grueso, donde se observa que el 75% de las plantas hormigoneras

utiliza batea, 11% camiones volcadores y 10% otros equipos.

Figura 16

Equipos

utilizados para transportar Agregado Fino/Grueso.

Figura 16

Equipos

utilizados para transportar Agregado Fino/Grueso.

Conclusiones

Como se pudo observar en el desarrollo del presente trabajo, dentro de los impactos que se generan en la construcción con hormigón, el factor más relevante es el cemento seguido del transporte en una escala mucho menor, pero sin duda con una importancia a tener en cuenta a la hora de estudiar las estrategias de disminución de los impactos generados por esta industria.

En la mayoría de las regiones relevadas se presentan casos de plantas hormigoneras que utilizan cementos de localidades más distantes que las disponibles en su cercanía. Estos casos deberían estudiarse en detalle en futuras investigaciones para analizar las razones de su elección y eventual optimización eco-eficiente.

Resulta interesante resaltar que 3/4 de las plantas hormigoneras relevadas no utilizan el recorrido de regreso a las canteras (equipos vacíos) para el transporte de otros materiales, lo que se traduce en un desaprovechamiento de este recurso y duplicando los impactos asociados. Una solución a esta problemática sería implementar una “Red de logística de transportes tercerizados y propios”. Es decir, la generación de estrategias comunes para mejorar la eco-eficiencia del transporte, disminuyendo el porcentaje de regresos vacíos, como en el caso al Oeste de la Provincia de Buenos Aires.

Otra propuesta de mejora que se plantea es la restauración, desprivatización y optimización de la Red Ferroviaria existente en el país y en particular en la Provincia de Buenos Aires donde se registran las mayores distancias de transporte de las materias primas de la industria del hormigón. Es por ello que se plantea como futura línea de investigación el diseño de nuevas estrategias logísticas como podrían ser “Centros intermedios de Distribución” y así disminuir el transporte vial y sus impactos.

El transporte fluvial y marítimo no se registró en este relevamiento. Sin embargo, la implementación de dicha modalidad podría ser una propuesta de mejora eco-eficiente en las regiones donde cuenten con este recurso. Tal es el caso de la Provincia de Tierra del Fuego que podría transportar el Cemento desde Comodoro Rivadavia por vía marítima evitando de esta manera 2.500km de recorrido terrestre. Como así también identificar las zonas con disponibilidad de transporte fluvial.

La falta de bases de datos nacionales es una de las dificultades que se encuentran al momento de poder realizar este tipo de estudios, ya que no se cuentan con las particularidades regionales, los usos y metodologías de cada zona, ni las emisiones de las diferentes etapas de la construcción de este material.

Líneas futuras

Dado que este estudio se basa en una investigación exploratoria respecto al transporte asociado a la producción del hormigón en Argentina, es que se considera necesario importante continuar con el desarrollo de este análisis para lograr abarcar todos criterios con un grado de fiabilidad adecuado, y poder así distinguir cuáles son los factores críticos que determinarán la elección de un transporte eco-eficiente. Generando, a partir de desarrollos de modelos de simple aplicación, criterios de selección respecto a la elección de materiales, desde el punto de vista energético y de cargas ambientales asociadas a la construcción con hormigón, a través de una estrategia de diseño integral con un enfoque de ciclo de vida

Ya que los datos analizados en este trabajo han sido llevados a cabo con un presupuesto limitado y el análisis se basa en una serie de suposiciones e incertidumbres. Uno de los más importantes es que el mapeo estadístico de la producción de hormigón divide en calidad, el tipo de construcción y clase de exposición ambiental no se lleva a cabo con mucho detalle.

Hay una necesidad de seguir trabajando en el campo que debe ser dirigida a:

-

El

desarrollo de estudios de optimización de los recursos y transportes asociados.

-

La

validación de los resultados del estudio, mediante el análisis comparativo

entre estudios de Análisis de ciclo de vida de diferentes tipologías de

hormigón y distancias de transporte.

-

La

determinación del periodo de tiempo en el que aumenta, por regiones, el

consumo, para establecer un período mínimo de acopio del material demolido en

la etapa previa a la disposición final.

-

La

expansión del análisis a diferentes regiones.

-

El estudio

y determinación de las mejores prácticas de reciclaje a emplear de acuerdo con

el tipo de hormigón y el ambiente en el cual se encuentra, así como la inclusión

en los estudios de la energía utilizada para triturar el hormigón.

Agradecimientos

Este trabajo fue desarrollado en el marco del Curso de Posgrado “Hormigón eco-eficiente para la construcción sustentable”, Facultad Regional La Plata, Universidad Tecnológica Nacional. Agradecemos al Dr. Yury Villagrán por el acompañamiento para realizar el trabajo.

El relevamiento presentado fue posible gracias al Equipo Concrete de MAPEI Argentina S.A. Extendiendo el agradecimiento a las hormigoneras que pusieron a disposición sus datos: - M3 – Hormiwhite- Ingeniería Austral - Pablo Clausen - Represa El Tambolar - Fernandez y Fernandez – Giribaldi - AM Hormigones - Organizacion ITAR - Desarrolladora IMZA – Desarrolladora Monteverdi - Logistica Transportadora - Galizio – Cimentar - Hormigonera Del Interior - AYFRA – Premix - Hormigones Polak - Arideros Srl - Confluencia - Nodo Mix - Concreto SA - Ñire - Solido Srl - Betonsur - Tremix - Perren y Cia - Ayamix - Hormeco - Hormiblock.

Referencias

Anderson, D. R., Sweeney, D. J., Williams, T. A. (2012). Estadística para negocios y economía, 11a. ed. México: Cengage Learning.

Asociación Civil Amigos del Ferrocarril Belgrano. (2020). Mapa ferroviario Argentina. Recuperado el 21 de diciembre de 2020, de https://www.sateliteferroviario.com.ar/horarios/mapa_argentina.htm

De Koeijer, T.J., Wossink, G.A.A., Struik, P.C., Renkema, J.A. (2002). Measuring agricultural sustainability in terms of efficiency: the case of Dutch sugar beet growers. Journal of Environmental Management, 66(1), 9-17.

Estévez, R. (2013).El análisis del ciclo de vida. Ecointeligencia. Recuperado de: https://www.ecointeligencia.com/

Ihobe, S.A. (2009). Análisis de Ciclo de Vida y Huella de Carbono. Dos maneras de medir el impacto ambiental de un producto. Bilbao: IHOBE, S.A. Sociedad pública de Gestión Ambiental del Gobierno Vasco.

Hernandez Sampieri, R.; Fernández Collado, C.; Pilar Baptista, L. (1997). Metodología de la Investigación. México: Mc Graw Hill

Korhonen, P.J., Luptacik, M. (2004). Eco-efficiency analysis of power plants: an extension of data envelopment analysis. European Journal of Operational Research, 154, 437-446.

Kortelainen, M., Kuosmanen, T. (2007). Eco-efficiency analysis of consumer durables using absolute shadow prices. Journal of Productivity Analysis, 28, 57-69.

Kuosmanen, T., Kortelainen, M. (2005). Measuring eco-efficiency of production with Data Envelopment Analysis. Journal of Industrial Ecology, 9, 59-72.

Marinković, S. B. (2013). Life cycle assessment (LCA) aspects of concrete. En Eco-Efficient Concrete (pp. 45–80). https://doi.org/10.1533/9780857098993.1.45

Muñoz, C., Quiroz, F. (2014). Análisis de Ciclo de Vida en la determinación de la energía contenida y la huella de carbono en el proceso de fabricación del hormigón premezclado. Caso estudio planta productora Región del BíoBío, Chile. Revista Hábitat Sustentable, 4(2), 16-25.

O’Brien, K. R., Ménaché, J., y O’Moore, L. M. (2009). Impact of fly ash content and fly ash transportation distance on embodied greenhouse gas emissions and water consumption in concrete. International Journal of Life Cycle Assessment, 14(7), 621–629.

OECD (Organization for Economic Co-operation and Development) (1998). Ecoefficiency. Paris: OECD Publishing. https://doi.org/10.1787/9789264040304-en

Schaltegger, S. (1996). Corporate Environmental Accounting. Chichester: John Wiley and Sons Ltd.

UNE-EN ISO (Una Norma Española-European Norm International Organization for Standardization) (2006a). UNE-EN ISO 14040: Environmental management–life cycle assessment—Principles and framework. España: International organization for standardization.

UNE-EN ISO (Una Norma Española-European Norm International Organization for Standardization) (2006b). UNE-EN ISO 14044: Environmental management — Life cycle assessment — Requirements and guidelines Management. España: International organization for standardization.

WBCSD (World Business Council for Sustainable Development) (2000). Measuring ecoefficiency. A Guide to Reporting Company Performance. Geneva: WBCSD.

Zhang, B., Bi, J., Fan, Z., Yuan, Z., Ge, J. (2008). Eco-efficiency analysis of industrial system in China: A data envelopment analysis approach. Ecological Economics, 68 (1-2), 306-316.