INTRODUCCIÓN

Los riesgos en maquinaria industrial ha sido un tema muy tratado por las diversas industrias en el mundo, debido a la manifestación negativa de efectos en la salud de trabajadores. “Los accidentes o incidentes debido a la aparición de factores de riesgo han evidenciado casos de enganches, cortes, punzonamientos, abrasiones, proyecciones, contusiones, atrapamiento, electrocuciones, cizallamiento, asfixia, quemaduras, aplastamiento, entre otros” (Bucheli García et. al, 2018). Los riesgos se caracterizan por tener amplia presencia en procesos productivos, y “la exposición de las partes del cuerpo del personal a sus factores de riesgos a desembocado en accidentes laborales con afectación mayoritaria en las manos” (Chalén Domínguez, 2016). “En todas las provincias del país; potenciales en actividades económicas de agricultura, manufactura y comercio, presentan accidentes o enfermedades laborales debido a la manipulación de productos químicos y maquinarias” (Capa Benítez et al., 2018), por la manifestación como factores causales a la ausencia de conocimiento adecuado de equipos y materiales que manejan, y la versatilidad de los niveles de riesgos laborales mismos que no han sido identificados por el sector industrial.

Los planes de capacitación a todos los niveles de la organización resaltando el uso adecuado de los equipos de protección personal y respeto de señaléticas han sido las medidas o técnicas activas de prevención de riesgos más implementadas para reducir los factores de riesgo. Sin embargo, en varios sectores empresariales no han podido frenar la aparición de factores de riesgos muy comunes, de manera que, según las “estimaciones del Instituto Ecuatoriano de Seguridad Social IESS entre casos de accidentes reportados en el 2019 un aproximado de 23000 casos de accidentes reportados” (IESS, 2020), aunque muy probablemente los casos no reportados sean mayores hasta en el doble.

Según la clasificación nacional de actividades económicas del Instituto Nacional de Estadística y Censos INEC se consideran 21 secciones de la estructura esquemática, siendo las tres primeras las de mayor importancia por su aporte a la producción nacional. El caso “A” agricultura, ganadería, silvicultura y pesca; “B” explotación de minas y canteras, y “C” industrias manufactureras, esta última con el mayor número de actividades económicas en el país según el INEC (2019). La fabricación, elaboración, o producción de algún producto para el consumo o uso, y la reparación e instalación de maquinaria y equipo constituyen las industrias manufactureras. “Las industrias Manufactureras sumaban hasta el 2016 un total del 72.735 de empresas, lo que corresponde el 8,62% del total” (INEC, 2016), al saber que servicios y comercio se encuentran en los primeros sitiales, pero que estos dos últimos no poseen equipos o instalaciones de similares potenciales a la ocurrencia de accidentes.

Los factores de riesgo, consecuencias y acciones de prevención en la operación y mantenimiento de los equipos se encuentran en las matrices de riesgos receptadas y aprobadas por el Ministerio de Trabajo del Ecuador. La ocurrencia de accidentes se debe a la existencia de factores de riesgos, lo que, en ambientes laborales de alta exigencia de muchos equipos industriales e instalaciones que involucran la interacción del personal de operación y mantenimiento. Los equipos más usados en plantas de procesamientos de productos para el consumo o uso masivo se pueden mencionar de manera general “las categorías de equipos giratorios, mecánicos, eléctricos, y de seguridad y control de acuerdo al 6to nivel taxonómico” (ISO 14224: 2016), los mismos se encuentran con aplicabilidad en los tres sectores industriales más importantes del país.

Los riesgos mecánicos y eléctricos han sido vinculados en el funcionamiento de los equipos o maquinaria debido a la complejidad de mecanismos, tecnología y sistemas de generación energética. En el sector manufacturero los estudios de los factores de riesgo han sido una exigencia controlada a nivel nacional, por ello “las matrices de riesgo reportadas periódicamente definen la severidad de consecuencias por cada uno de los factores con la identificación de acciones de mejora y prevención planificadas por cada entidad o empresa” (Madrid Nicolás y Serrano Madrid, 2019). Aunque se han podido identificar los factores de riesgos y connotar la severidad de consecuencias con datos generados por estudios preliminares antes de que ocurran, no se podría asegurar que las acciones de mejora o prevención sean la solución definitiva en tanto no se reconozca la diferencia entre los procesos de mantenimiento y operación de los mismos equipos.

“El análisis de falla es un examen sistemático del elemento dañado para determinar la causa raíz de la falla y usar esta información para mejorar la confiabilidad del producto” (Castro Castro y Cendales Ladino, 2019). “El análisis de falla está diseñado para identificar los modos de falla, identificar el mecanismo de falla, determinar la causa raíz y recomendar métodos de prevención de la falla” (ISO 14224: 2016). El insumo para que se lleve a cabo el análisis de fallas debiere ser un historial de fallas que contenga las características y la frecuencia en las que se manifiestan en los subsistemas, componentes y elementos del equipo. Varias empresas manufactureras cuentan con historiales de fallas, pero se cree que pocas de ellas los analizan con la intención de encontrar acciones de mejora y compararlos con las acciones preventivas recomendadas en la matriz de riesgos. Lo mencionado desencadena en que los factores de riesgo sean generalizados y la severidad de consecuencias no sea evaluada objetivamente para una correcta definición de acciones de protección conforme a las causas de las fallas manifestadas en los equipos.

El objetivo de la presente investigación se centra en el estudio de los factores de riesgos y severidad de sus consecuencias en la operación y mantenimiento de equipos de industrias manufactureras ecuatorianas para definir las acciones de protección o prevención de mayor aplicabilidad. Soluciones pertinentes a las situaciones reales en las que atraviesan los procesos que conforman el funcionamiento del equipo son importantes para con las personas integrantes en el sentido de reducir el nivel de riesgos. “La definición y análisis de los factores de riesgos mediante el análisis de fallas y la comparación de lo establecido en las matrices de riesgos mejorará el criterio de seleccionamiento de acciones de protección” (Zambrano Vélez, 2019), necesarias para la “prevención de accidentes, pérdidas productivas, operativas y contaminación ambiental” (ISO 14224: 2016).

MÉTODOS Y MATERIALES

La investigación fue concebida en el siguiente orden: etapa de levantamiento y ordenamiento de datos de matrices de riesgo, definición de causas básicas e inmediatas de los factores de riesgos de los equipos, clasificación de las causas y consecuencias de las fallas según ISO 14224:2016, y análisis de la correspondencia de las acciones preventivas para el caso de la operación y el mantenimiento de las categorías de equipos giratorios, mecánicos, eléctricos y, de seguridad y control.

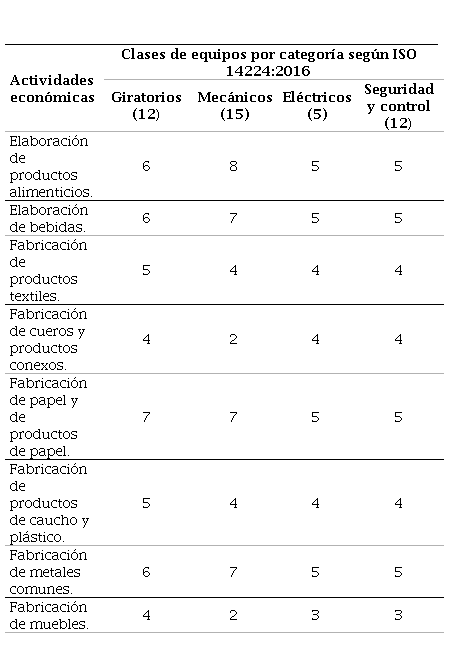

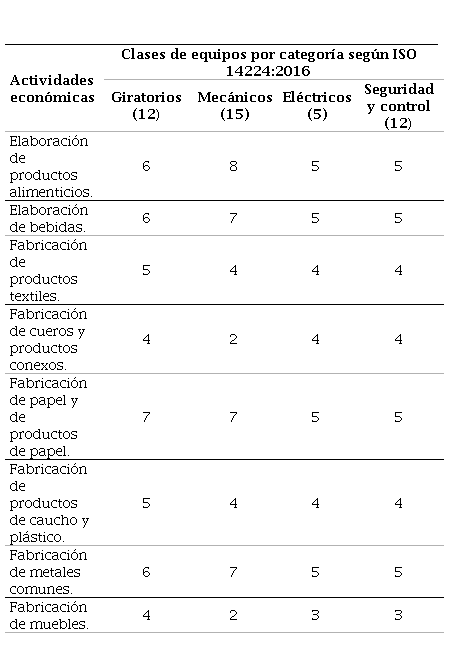

Para el levantamiento y ordenamiento de datos proveniente de las matrices de riesgo, se accedió a la información de varias empresas consolidadas en un lugar de prestigio dentro del sector industrial manufacturero. Las actividades económicas fueron seleccionadas de acuerdo a la existencia de empleados bajo dependencia en operación y mantenimiento, y la aplicación de todos los casos de equipos en estudio. El ordenamiento de los equipos según las actividades económicas fue resumido en la Tabla 1 de un total de 44 posibles clases de equipos que reglamenta la ISO 14224:2016, conforme al detalle de los procesos productivos de las actividades económicas.

Tabla 1

Clases de equipos

evidenciados por actividad económica de las industrias manufactureras

|

Actividades económicas

|

Clases de equipos por categoría según

ISO 14224:2016

| |

|

Giratorios

(12)

|

Mecánicos

(15)

|

Eléctricos

(5)

|

Seguridad y control (12)

|

|

Elaboración

de productos alimenticios.

|

6

|

8

|

5

|

5

|

|

Elaboración

de bebidas.

|

6

|

7

|

5

|

5

|

|

Fabricación

de productos textiles.

|

5

|

4

|

4

|

4

|

|

Fabricación

de cueros y productos conexos.

|

4

|

2

|

4

|

4

|

|

Fabricación

de papel y de productos de papel.

|

7

|

7

|

5

|

5

|

|

Fabricación

de productos de caucho y plástico.

|

5

|

4

|

4

|

4

|

|

Fabricación

de metales comunes.

|

6

|

7

|

5

|

5

|

|

Fabricación

de muebles.

|

4

|

2

|

3

|

3

|

| | | | | |

La categoría de equipos giratorios más frecuentes en las actividades económicas seleccionadas de la industria manufacturera fueron compresores, motores eléctricos, generadores eléctricos y bombas. Los casos de los equipos mecánicos más frecuentes lo constituyen grúas; filtros y coladores; calentadores y calderas; e intercambiadores de calor exceptuando para la actividad de fabricación de muebles. Los casos de equipos eléctricos fueron considerados cables y terminaciones de energía; interruptores; y, transformadores de Energía. En la categoría de seguridad y control fueron nominados los equipos contra incendios; válvulas de seguridad; y, detectores de incendios y gas.

De un total de 168 empresas pertenecientes a las actividades económicas en estudio que registraron sus matrices de riesgo en el Ministerio de Trabajo, fueron analizadas 117 muestras que corresponde a un nivel de confianza del 95% con margen de error 5. Las muestras constituyen 63 casos registrados de riesgos mecánicos, 35 casos de riesgos físicos, 16 casos de riesgos químicos, y 3 casos de riesgos mayores / climáticos con un nivel ligeramente dañino, dañino, o extremadamente dañino de consecuencia, es decir riesgo con consecuencia significativa. Los casos en mención fueron analizados por categorías de equipo de uso frecuente en los procesos productivos de las actividades económicas en estudio, encontrando diferencias entre actividades de operación vs. mantenimiento que involucra la participación directa del personal con el uso de los equipos.

Para definir la naturaleza de las consecuencias se analizaron las fallas con mayor frecuencia registradas en los historiales de funcionamiento de cada grupo de equipos desde el 2016 hasta la actualidad de los casos en estudio, mediante la agrupación de los mecanismos de falla acorde con la interpretación normalizada en ISO 14224:2016 y la aplicación del árbol de causas según González y Cárdenas (2016) y Valencia Vanegas (2016).

El agrupamiento de las consecuencias junto con las causas de mayor probabilidad de ocurrencia e incidencia fue desarrollado según el análisis de las pérdidas productivas, operacionales, seguridad y medio ambientales comunes en las condiciones de operación y mantenimiento de las categorías de equipos en estudio. Definidas las causas básicas e inmediatas, y agrupadas por consecuencia en cada categoría de equipo, fueron usadas como referencia para seleccionar las acciones preventivas y reconocer las de mayor aplicabilidad. Las acciones de prevención seleccionadas de las matrices de riesgos en análisis se agrupan en tres grandes grupos (ISO 14224, 2016).

-

Método de detección: sean actividades programadas, monitoreo continuo, ocurrencias casuales, y combinación de métodos

-

Actividades de capacitación: sean charlas de seguridad y uso de equipos de protección, capacitación y formación del conocimiento y habilidad,

conversatorio motivacional.

-

Acciones mejoramiento del entorno:

implementación de señalética, mejora de políticas y procedimientos

Mediante la metodología de la prueba de Ji cuadrado según Ricardi (2011), se contrastó las frecuencias observadas

con las frecuencias esperadas de acuerdo con la hipótesis, sabiendo que según las

matrices de riesgo direccionan como soluciones definitivas tanto para la reducción de riesgos en concordancia

con las consecuencias estudiadas.

RESULTADOS Y DISCUSIÓN

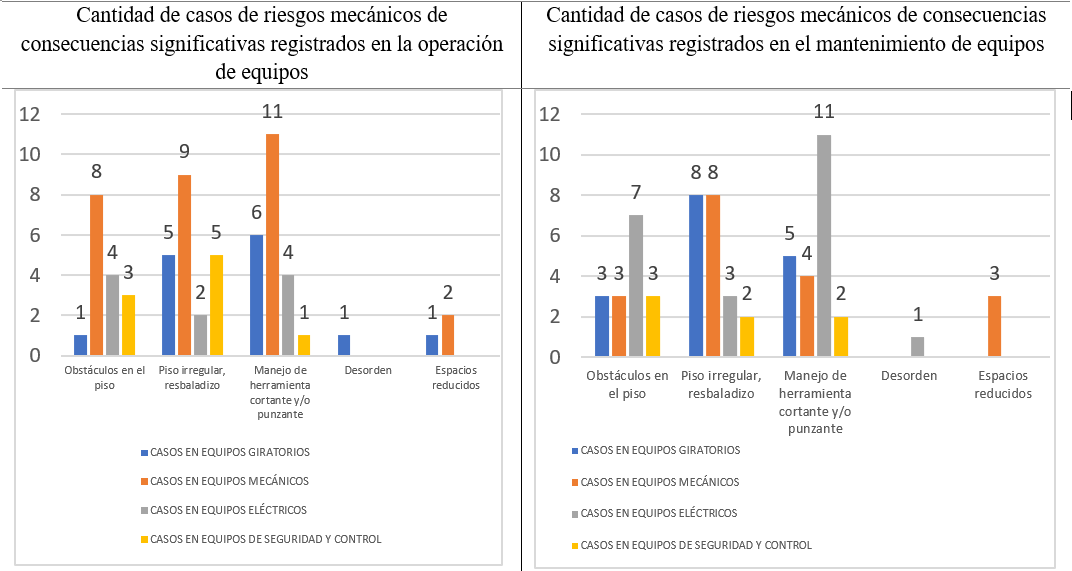

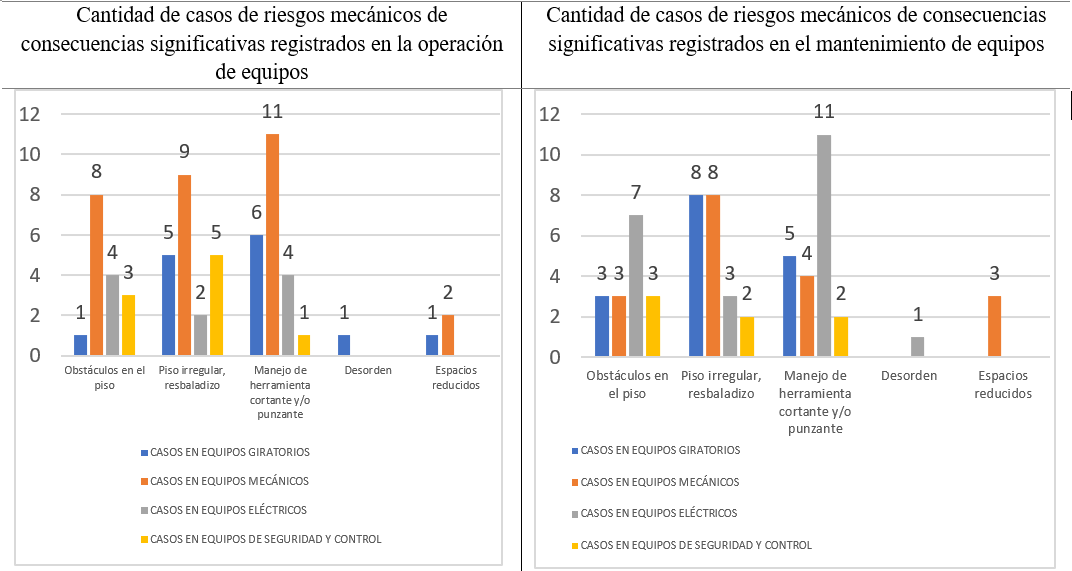

La concentración de los casos de riesgos mecánicos con consecuencias significativas principalmente en la operación de grúas, frente a filtros y coladores, calentadores y calderas, e intercambiadores de calor fue mayoritaria con un 48% asociado a casi la mitad del total.

Para el mantenimiento de transformadores de energía frente a cables, terminaciones, o interruptores fue del 35% de casos de riesgos mecánicos con consecuencias significativas. Lo mencionado establece una importante diferencia en la exposición del personal de labores de mantenimiento vs labores de operación de equipos mecánicos y eléctricos.

Figura 1

Identificación de casos de riesgos

mecánicos con consecuencias significativas en la operación y mantenimiento de equipos

Figura 1

Identificación de casos de riesgos

mecánicos con consecuencias significativas en la operación y mantenimiento de equipos

La operación y mantenimiento de equipos giratorios, de seguridad y control, representan similar comportamiento y prácticamente, ninguna diferencia entre los dos procesos. En la figura 1 se pueden identificar las diversas manifestaciones de los factores de riesgos mecánicos en concordancia con la ponderación de consecuencias significativas.

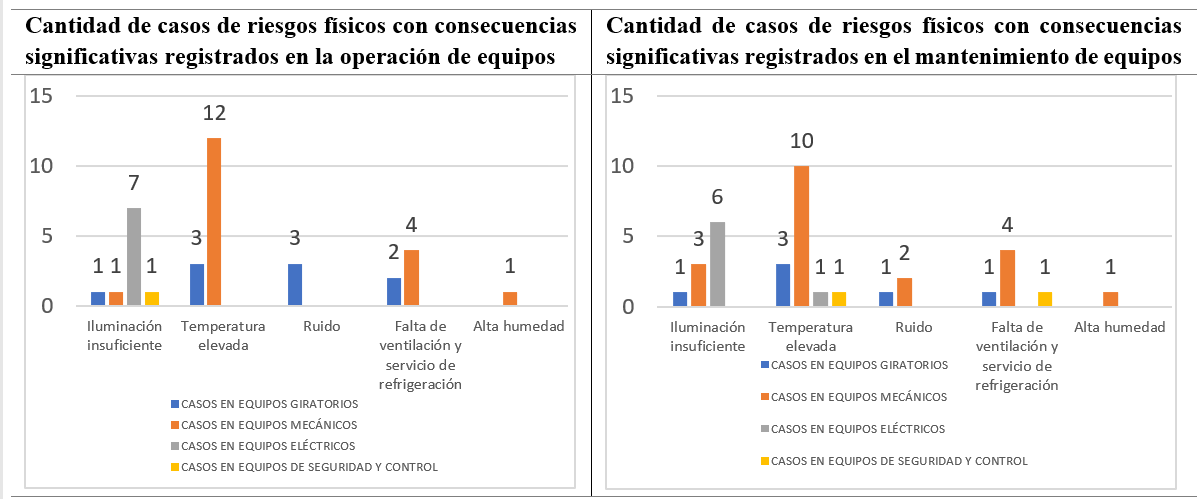

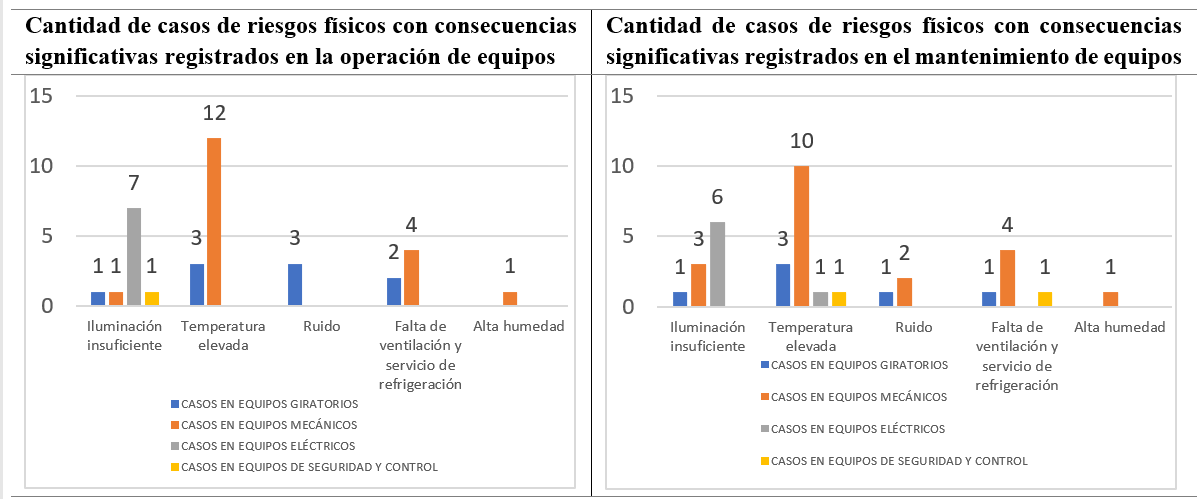

La mayor concentración de casos de riesgos físicos fue del 51% correspondiente a la operación de calentadores y calderas, frente a los casos de grúas, filtros, coladores, e intercambiadores de calor con consecuencias significativas. Situación similar en porcentaje, pero en cuanto al mantenimiento de calderas, calentadores e intercambiadores fueron más evidentes los casos de riesgos físicos con consecuencias significativas frente a grúas y coladores.

Para la operación y mantenimiento de equipos giratorios sean motores eléctricos, válvulas de seguridad y equipo contra incendios, concentran casos similares de riesgos con consecuencias significativas. En la figura 2 se pueden identificar las diversas manifestaciones de los factores de riesgo físicos en concordancia con la ponderación de consecuencias significativas.

Figura 2

Identificación de casos de riesgos

físicos con consecuencias significativas en la operación y mantenimiento de equipos

Figura 2

Identificación de casos de riesgos

físicos con consecuencias significativas en la operación y mantenimiento de equipos

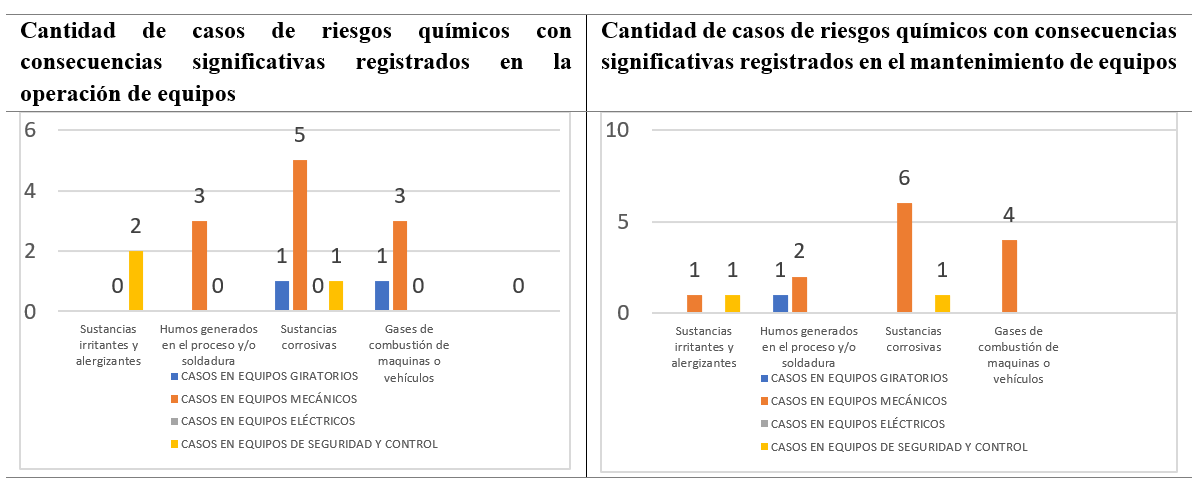

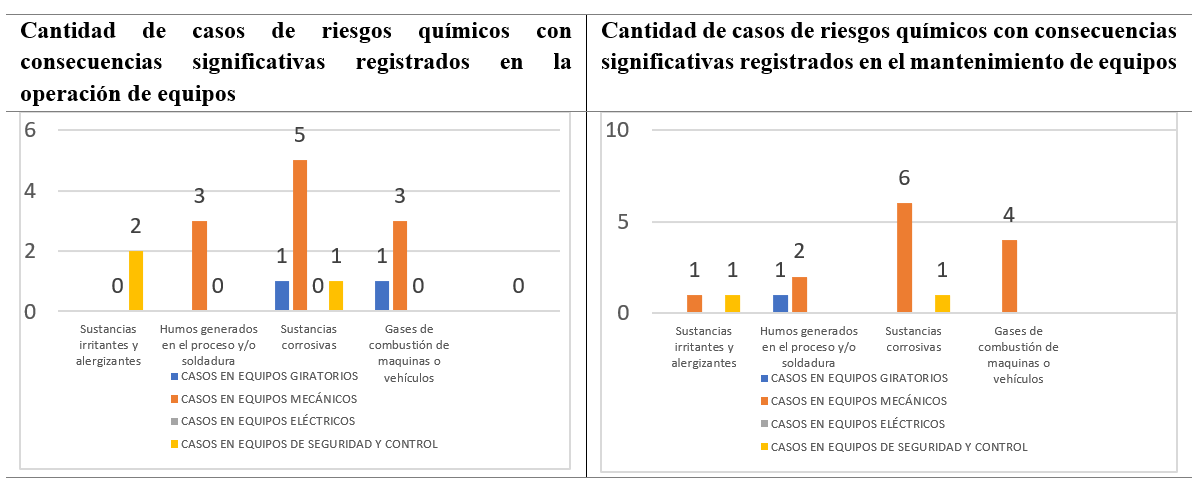

Los casos de riesgos

químicos con consecuencias significativas principalmente en el mantenimiento de

filtros, intercambiadores de calor y coladores, frente a grúas, calentadores y calderas

fue mayoritaria con un 81%. La operación de calentadores y calderas tuvo una alta

concentración de casos de riesgos químicos, lo que no fue así con equipos de seguridad

y giratorios con reducidos y hasta nulos casos, como el uso de equipos eléctricos.

En la figura 3 se pueden identificar las diversas manifestaciones de los factores

de riesgos químicos en concordancia con la ponderación de consecuencias significativas.

Figura 3

Identificación de casos de riesgos

químicos con consecuencias significativas en la operación y mantenimiento de equipos

Figura 3

Identificación de casos de riesgos

químicos con consecuencias significativas en la operación y mantenimiento de equipos

Los casos de riesgos mayores / climáticos con consecuencias significativas, aunque fueron muy pocos los seleccionados, en su mayoría se concentraron en equipos mecánicos, principalmente en la operación de grúas y calderas en intercambiadores, calentadores, mas no se evidenciaron equipos eléctricos y giratorios. Los incendios y explosiones son los casos registrados en las matrices de riesgo que han sido frecuentemente mencionadas en las matrices de riesgos.

Las causas fueron analizadas por grupo de equipos en estudio de manera que se identificaron los casos más frecuentes, acorde con la interpretación de los mecanismos de falla. Los detalles de las causas con mayor frecuencia registradas en los historiales se resumen en dimensiones inadecuadas de capacidad y material relacionado con el diseño del equipo, problemas de montaje relacionadas en la instalación del equipo, errores humanos y desgaste regular relacionados con la operación y mantenimiento del equipo, falta de organización y procesamientos relacionados con la gestión del equipo, y problemas cascada o combinados relacionados con varios casos e influencias.

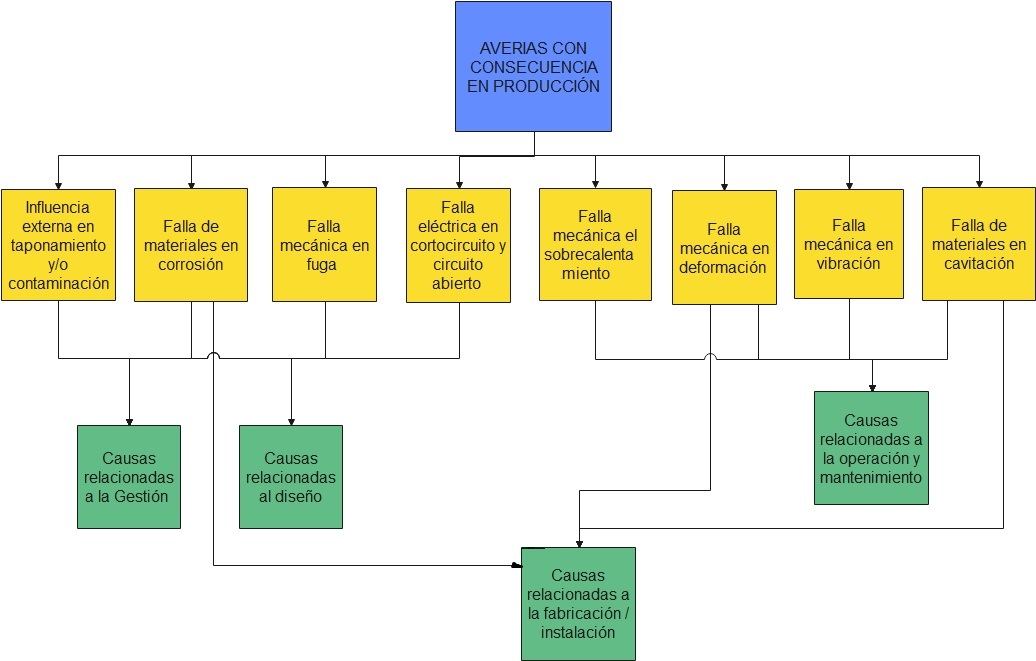

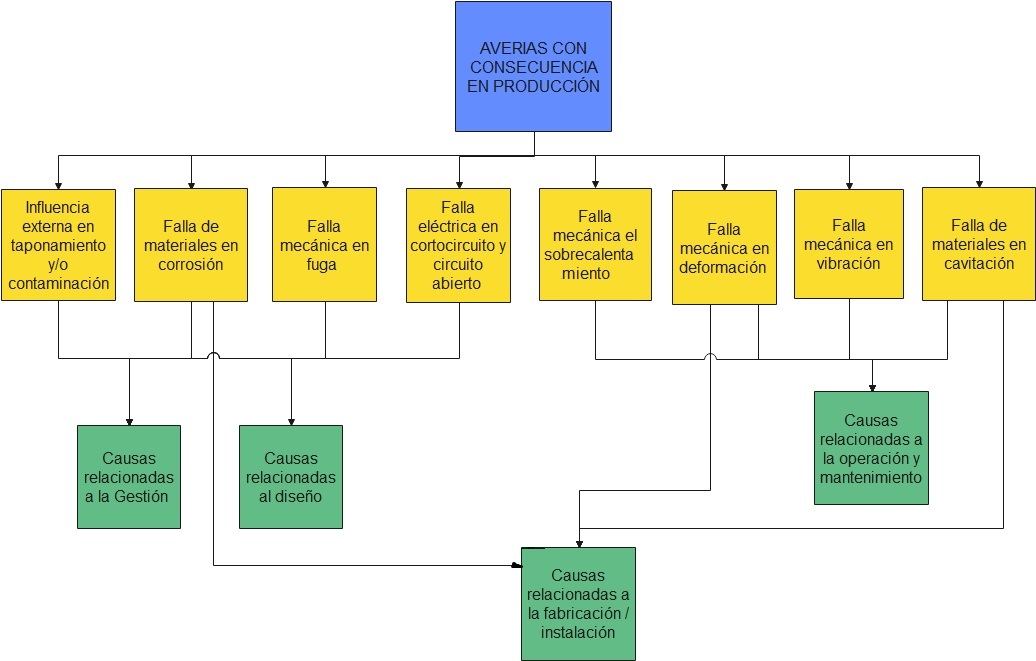

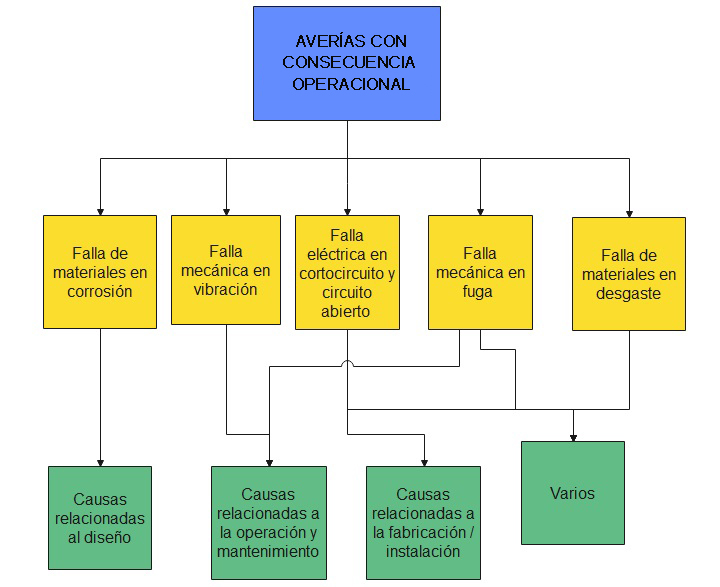

Según el análisis de fallas consolidado se han identificado a las consecuencias con tinte azul como referencia de estudio, los mecanismos de falla con tinte amarillo como causa inmediata de manera agrupada de acuerdo a ISO 14224:2016, y las causas con tinte verde de acuerdo a los registros desarrollados en los historiales de funcionamiento de equipos de uso común sean compresores, motores eléctricos, grúas, filtros, calderas, interruptores, y válvulas de seguridad, responden con al menos un caso de causas básicas acorde con el mecanismo de falla.

Las averías con consecuencias en la producción y seguridad han evidenciado la mayor cantidad de causas, debido a la manifestación de 8 mecanismos de fallas con relación directa a diferentes agentes causales como son el diseño, operación, mantenimiento, instalación, y gestión del activo, registradas en los historiales de los equipos en estudio. El caso de estudio muestra implicaciones notables de los mecanismos de falla de material en cavitación y mecánica en fuga, lo que hace común el seleccionamiento de acciones de prevención de todo tipo de naturaleza debido a su alcance en tres ejes causales. Aproximadamente el 70% de las acciones de mejora son métodos de detección, y actividades de capacitación y mejoramiento del entorno con el 15% en cada caso. Sin embargo, las fallas en componentes mecánicos por sobrecalentamiento con consecuencias en la producción se concentraron en el diseño como causa común (ver figura 4). Lo que corresponde el seleccionamiento de acciones de prevención en este último caso particular los métodos de detección con ocurrencia casual de manera ideal en el mantenimiento del equipo.

Figura 4

Árbol

de causas consolidado de averías con consecuencias en la producción

Figura 4

Árbol

de causas consolidado de averías con consecuencias en la producción

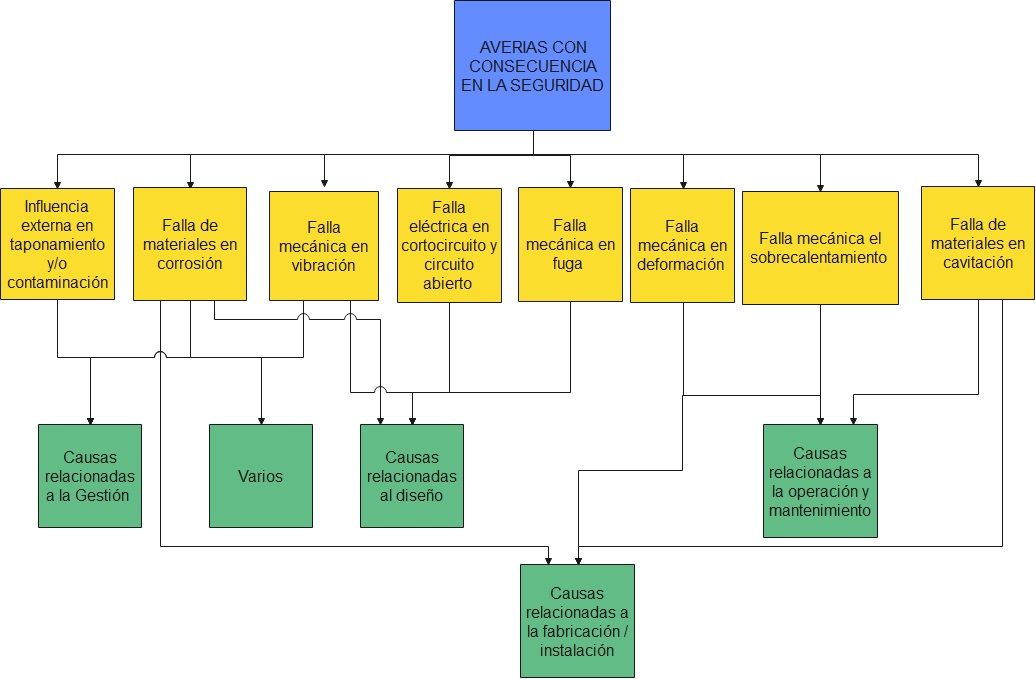

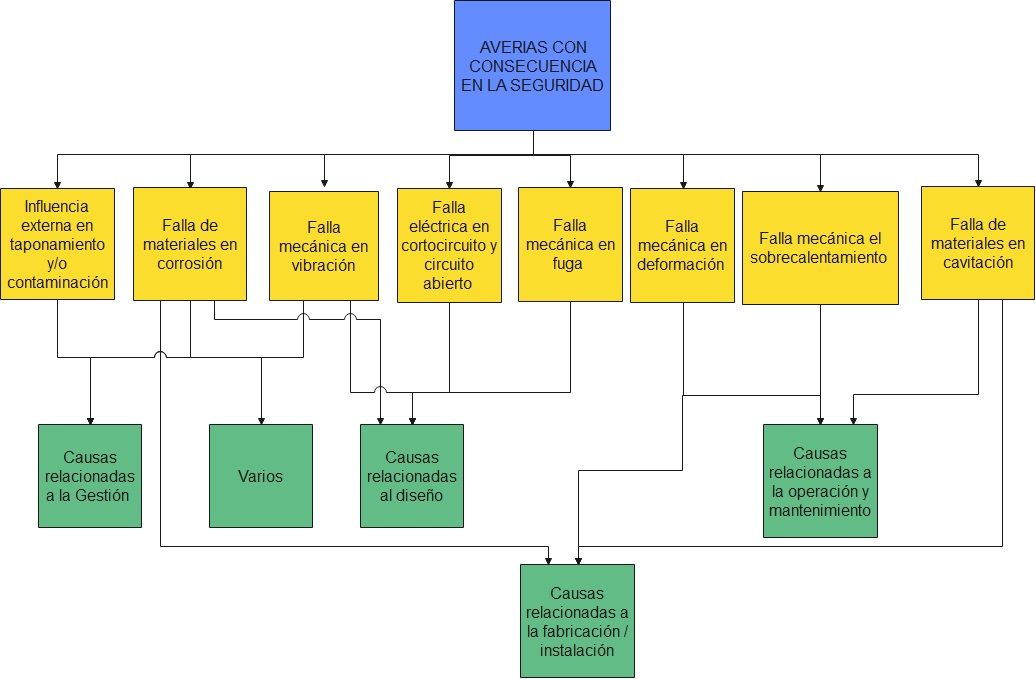

En la figura 5 se muestra el análisis de las averías de consecuencias en la seguridad de mayor alcance y manifestaciones causales relacionadas con la operación, mantenimiento, fabricación, instalación y diseño. Aproximadamente el 59% de las acciones de mejora son métodos de detección, el 23% son actividades de capacitación y el 18% comprenden actividades de mejoramiento del entorno. Los taponamientos y/o contaminación como mecanismos de fallas con consecuencias en la salud no han presentado causas relacionadas con la instalación del equipo, lo que manifiesta el seleccionamiento de acciones de mejoramiento de gestión tales como implementación de señalética y procedimientos en casi el 20% de los casos, respecto al 65% y 15% entre métodos de detección y actividades de capacitación respectivamente, como posible solución a los demás mecanismos de fallas.

Figura 5

Árbol

de causas consolidado de averías con consecuencias en la seguri

Figura 5

Árbol

de causas consolidado de averías con consecuencias en la seguri

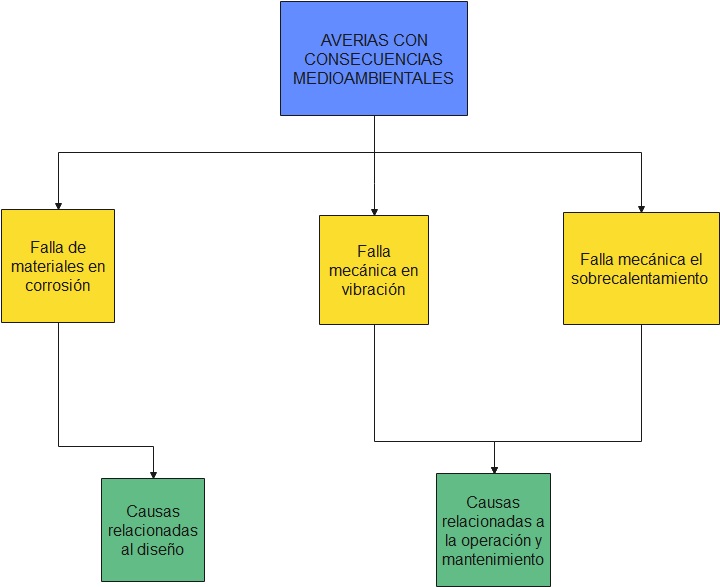

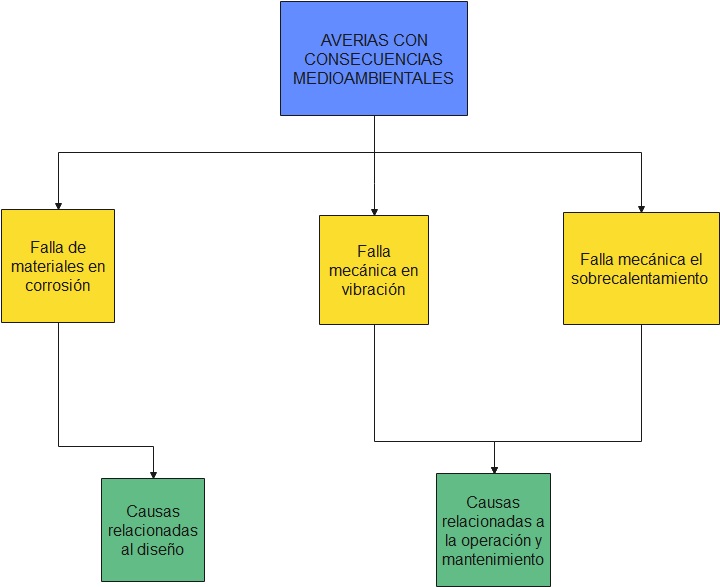

Las averías de consecuencias en el medio

ambiente de mayor alcance y manifestaciones causales se relacionan con la operación,

mantenimiento, y diseño según el análisis desarrollado en la figura 6. El sobrecalentamiento

y vibraciones mecánicas como mecanismos de fallas con consecuencias medioambientales

solo han presentado causas relacionadas con la operación y mantenimiento del equipo,

en cambio la corrosión con consecuencias medioambientales relaciona causas de diseño.

Lo cual manifiesta el seleccionamiento de métodos de detección

principalmente de monitoreo y ocurrencia casual para el 62% de los casos, el 23%

para actividades de capacitación y el 15% para el mejoramiento del entorno.

Figura 6

Árbol

de causas consolidado de averías con consecuencias medioambientales

Figura 6

Árbol

de causas consolidado de averías con consecuencias medioambientales

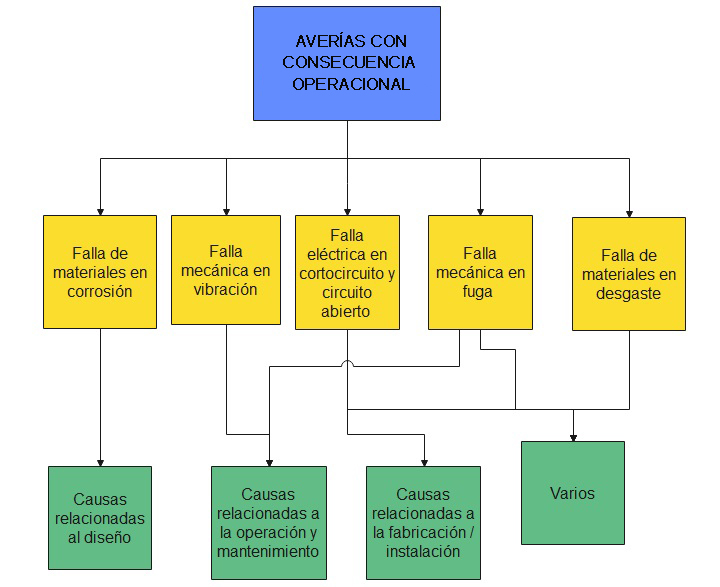

Las averías de consecuencias operacionales de mayor alcance y manifestaciones causales se relacionan con la operación, mantenimiento, instalación, diseño y causas combinadas según el análisis desarrollado en la figura 7. Los cortocircuitos, circuitos eléctricos abiertos, fugas mecánicas y los desgastes como mecanismos de fallas con consecuencias operacionales tienen en común causas combinadas o en cadena, en cambio la corrosión se

relaciona con causas originadas del diseño y las vibraciones se relaciona con causas en la operación y mantenimiento del equipo. El seleccionamiento de acciones de prevención corresponden a los métodos de detección principalmente de monitoreo, actividades programadas y combinación de métodos, para casi el 72% de los casos, el 14% para actividades de capacitación y el 14% para el mejoramiento del entorno.

Figura 7

Árbol

de causas consolidado de averías con consecuencias operacionales

Figura 7

Árbol

de causas consolidado de averías con consecuencias operacionales

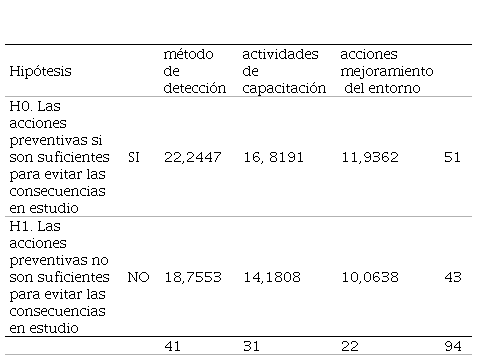

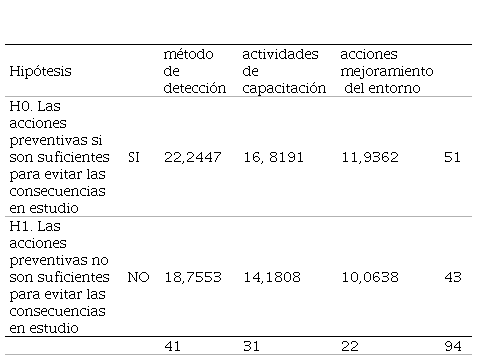

En el estadístico de prueba es Ji-cuadrado resultó X2= 5,23, y al comparar con un valor de la tabla de probabilidades para ji-cuadrado (X2), de modo que a 2 grados de libertad y alfa

0,05 es 5,99 como más aproximado. El valor calculado de (X2) se encuentra a la izquierda de la referencia 5,99, notando así una probabilidad asociada a valores superiores que hacen formal la aceptación de la hipótesis

nula como son las acciones preventivas si son

suficientes para evitar el desarrollo de las consecuencias en estudio (ver tabla 2).

Tabla 2

Frecuencias acumuladas del estadístico establecido para el estudio de acciones

preventivas recomendadas para las fallas con consecuencias significativas

|

Hipótesis

| |

método de detección

|

actividades de capacitación

|

acciones mejoramiento del entorno

| |

|

H0. Las acciones

preventivas si son suficientes para evitar

las consecuencias en estudio

|

SI

|

22,2447

|

16, 8191

|

11,9362

|

51

|

|

H1. Las acciones preventivas no son suficientes para evitar las consecuencias en estudio

|

NO

|

18,7553

|

14,1808

|

10,0638

|

43

|

| |

41

|

31

|

22

|

94

|

CONCLUSIONES

Y RECOMENDACIONES

El estudio muestral de los factores

de riesgo acorde con el análisis de falla de un importante grupo de equipos de industrias

manufactureras y sus principales actividades económicas permitió identificar los

métodos de detección con mayor número de casos con consecuencias en la producción,

seguridad y operacionales, mientras que las capacitaciones y actividades de mejora

del entorno para consecuencias en la seguridad y protección medioambiental. De manera

particular la interpretación de los estadísticos de las causas de fallas relacionadas

con la operación y mantenimiento en equipos de industrias manufactureras nacionales

responden principalmente a fugas, cavitaciones, vibraciones y sobrecalentamiento

como mecanismos de fallas mecánicas, ratificando así la preferencia de acciones

de prevención del tipo de método de detección con ocurrencia casual, sea el caso de revisiones rutinarias, mantenimiento correctivo y bajo demanda. La relación de las muestras provenientes de historiales de operación y mantenimiento

de equipos con factores de riesgo en común, responden a un estadístico con 2 grados

de libertad, alfa 0,05 y referencia de 5,99, que según la prueba Ji cuadrado se notan acciones de prevención suficiente para evitar

o minimizar fallas con consecuencias significativas. Se recomienda modelaciones

de casos en los cuales se puedan contar con una mayor cantidad de datos reales recopilados

en tiempo real en cuanto al funcionamiento de equipos de uso compartido entre industrias

y/o procesos productivos.

Referencias

Bucheli García, J.A., Cando Tipán, W.O., Muñoz González,

S.P., Jaramillo De León, O., 2018. Identificación, evaluación y propuesta de medidas de control de riesgos mecánicos en la operación de una planta de trituración de agregados en la ciudad de Quito, para fabricación de mezclas de hormigón o asfalto, Revista Científica de la Investigación y el Conocimiento, ISSN-e 2588-073X, 2(3), pp. 151-168.

Capa Benítez, L. B., Flores Mayorga, C. A., y Sarango

Ortega, Y., 2018. Evaluación de factores de riesgos que ocasionan

accidentes laborales en las empresas de Machala-Ecuador. Revista Universidad Y Sociedad, 10(2), 335-340. https://rus.ucf.edu.cu/index.php/rus/article/view/874.

Castro Castro, J. D. y Cendales Ladino, E. D., 2019. Casos aplicados del análisis de causa raíz: revisión, Ciencia e Ingeniería Neogranadina, 29(1), pp. 95-134. doi: 10.18359/rcin.3197

Chalén Domínguez, F.S., 2016. Incidencia de riesgos mecánicos en accidentes laborales en empresa de productos de plásticos. Tesis Universidad de Guayaquil, Ingeniería Industrial, Guayaquil: Facultad de Ingeniería Industrial. http://repositorio.ug.edu.ec/handle/redug/21526.

González y Cárdenas, 2016. Metodología RCA Para Identificar Causa Raíz de las fallas generadas en equipos críticos de Halliburton SA. Colombia: Universidad Industrial de Santander, Escuela de Ing. Mecánica.

IESS, 2020. Estadísticas del Seguro de Riesgos del Trabajo. Obtenido de SGRT: https://sart.iess.gob.ec/SRGP/barras_at.php?NjM3NmlkPWVzdGF0 (Accedido: 24 de Octubre de 2020)

INEC, 2016. Directorio de Empresas y Establecimientos. (Ecuacifras) Estadísticas de las empresas. https://www.ecuadorencifras.gob.ec/documentos/web-inec/Estadisticas_Economicas/DirectorioEmpresas/Directorio_Empresas_2016/Principales_Resultados_DIEE_2016.pdf

INEC, 2019. Clasificación Nacional de Actividades Económicas. https://aplicaciones2.ecuadorencifras.gob.ec/SIN/metodologias/CIIU%204.0.pdf

ISO 14224, 2016. Industrias de petróleo, petroquímica y gas natural - recolección e intercambio de datos de confiabilidad y mantenimiento de equipos. Reino Unido: Comité Tecnológico PSE/17/67

Madrid Nicolás, R. y Serrano Madrid, J., 2019. Matriz de riesgos.¿ En qué consiste, cómo se construye, cómo se gestiona?. Contabilidad y Dirección - Prevención y gestión de riesgos, 28, pág. 57-68. https://dialnet.unirioja.es/servlet/articulo?codigo=7174716

Ricardi, F. Q., 2011. La prueba de ji-cuadrado - The chi-square. Medwave, 12. https://www.medwave.cl/medios/medwave/Diciembre2011/2/10.5867medwave.2011.12.5266.pdf

Valencia Vanegas, F., 2016. Riesgos eléctricos y mecánicos: Prevención y protección de accidentes. Bogotá: Ediciones de la U. ISBN: 9789587624410

Zambrano Vélez, A.G., 2019. Riesgos específicos de seguridad industrial en las mujeres trabajadoras del sector metalmecánico: caso de estudio: Mc Solda. Guayaquil: Universidad de Guayaquil. Facultad de Ingeniería Industrial. Carrera de Ingeniería Industrial. http://repositorio.ug.edu.ec/handle/redug/41755

Notas de autor

edisson.calderon@espoch.edu.ec

Información adicional

Cómo citar: Redrobán, C., Tenicota-García,

A. & Calderón-Freire, E. F. (2022). Factores de riesgos y severidad de

sus consecuencias en la operación y mantenimiento de equipos de industrias

manufactureras ecuatorianas. FIGEMPA: Investigación Y Desarrollo,

13(1), 1–12. https://doi.org/10.29166/revfig.v13i1.2913