INTRODUCCIÓN

El crecimiento de la industria energética en todo el mundo ha sido exponencial durante las últimas décadas, especialmente la energía hidroeléctrica [1]. Ésta transforma la fuerza que genera una corriente de agua en energía eléctrica. Para poder aprovechar la fuerza del agua se edifican estructuras hidráulicas de gran tamaño que extraen el mayor potencial de esta energía renovable [2]. El proceso consiste en hacer circular una cantidad considerable de agua por un círculo hidráulico que tiene un desnivel [3]. La ubicación de las centrales hidroeléctricas está donde se registran mayores precipitaciones y gran diferencia de alturas, así el agua adquiere energía potencial y luego se transforma en energía cinética. Posteriormente la turbina convierte la energía cinética en mecánica y el generador a energía eléctrica.

En una turbina, el rodete es una pieza fundamental que convierte la energía cinética del agua en la energía mecánica necesaria para hacer girar el rotor del generador y convertirla en energía eléctrica [4]. El rodete se encuentra rígidamente acoplado en la parte inferior del eje de la turbina y concéntrico al distribuidor. Son construidos en bronce y otras aleaciones para evitar su desgaste y los efectos anómalos como son cavitación, erosión, corrosión etc. Los rodetes se fabrican específicamente para una turbina, no son producidos en línea sino bajo pedido, por lo que su importación demora entre dos y tres años. Esto produce la paralización del trabajo de la turbina por un tiempo considerable y de pérdidas económicas altas [5].

En Latinoamérica no existen talleres especializados en el proceso de recuperación de rodetes u otras partes de la turbina. Es por ello que en el Ecuador se ha establecido un centro de investigación y recuperación de turbinas hidráulicas y sus partes, como una solución alternativa local. Realizar este proceso localmente representa la sétima parte del valor que se gastaría enviándolo a un taller en Europa. Con esto se tiene un ahorro aproximado cercano a USD 3000000, considerando que se le asegura al cliente un funcionamiento íntegro y sin fallas. Aunque las actividades de este establecimiento se realizan bajo normas internacionales, los procesos no han sido normalizados, con lo cual siguen existiendo retrasos en el servicio prestado. Es por ello que se establece como hipótesis que la estandarización, establecimiento de actividades de mantenimiento y renovación documental mejorarán esta realidad.

El control, supervisión y estandarización de los procesos se aplica en varias áreas y es un tema que debe ser analizado para el mejoramiento de los mismos. Por ello, en [6] se evalúa el impacto que tiene aplicar el RCM (Mantenimiento Centrado en Confiabilidad) en turbinas hidráulicas, comparando la implementación del FMEA (Failure Modes and Effects Analysis) y FTA (Fault Tree Analysis). En [7] se identifican problemas de estandarización y control de calidad en los procesos en la construcción y se proponen estrategias ecológicas para mejorar la seguridad de los edificios. De forma similar en [8] se establecen técnicas para la estandarización de procesos en el área de construcción. Mientras que en [9] se analizan las tareas, métodos, procesos y estrategias de control, con la finalidad de tener una producción energéticamente eficiente. Así se establece claramente que la estandarización de procesos es parte del trayecto en la consecución de certificaciones como lo indican en el documento de [10].

El contexto presentado ha motivado la presente investigación donde se analiza el proceso de restauración de un rodete de una turbina tipo Francis. En base a un análisis inicial se identifican las carencias documentales y se definen las actividades a desarrollarse en cada proceso interno. También se realiza una propuesta de mejora del proceso de soldadura, obteniéndose buenos resultados preliminares. Esto permite evidenciar que implementar este tipo de planes piloto representa una propuesta para reducir tiempos de trabajo e inversión económica.

El presente documento consta de cuatro secciones, incluyendo la introducción en la sección 1. El método se describe en la sección 2 y los resultados en la sección 3. La discusión, conclusiones y trabajos futuros se presentan en la sección 4.

MÉTODO

Unidades de Medición / Materiales

La medida económica que se utiliza para el análisis económico es el dólar americano. Para determinar la priorización de procesos se utiliza una matriz donde se evalúan los factores: costes, valor agregado, costes de calidad, cuellos de botella, etc.

Normas éticas de investigación

Al tratarse de una propuesta de gestión documental y procedimental, no fue necesaria la formulación de un consentimiento informado u otro documento similar.

Técnicas de recolección de datos

Para la recolección de datos en cada proceso se utiliza la visualización y diálogo directo con los trabajadores. Mientras que, para el análisis económico, se realizaron cotizaciones en instituciones en el exterior y se comparó con datos del departamento contable propio de la organización.

Técnicas de análisis de datos

Se realizó un análisis de contenido lingüístico al dialogar con el personal para establecer las actividades y características de cada proceso. Por otro lado, se tuvo que realizar un análisis económico para determinar si una reparación local genera o no un ahorro monetario.

Procedimiento

Se realiza un análisis inicial para determinar las necesidades de la empresa en la parte técnica y documental. Se revisa la distribución del tiempo y se desarrolla una matriz de priorización, un método eficiente para identificar las necesidades internas de la empresa y las del cliente, como se menciona en [11]. En esta aplicación se utiliza esta matriz para definir cuáles son los procesos más críticos y darles un mayor énfasis. Utilizando la herramienta de las 5M’s se identifica y detalla la información relevante de los tres procesos identificados: inspección inicial, soldadura y balance estático [12]. El proceso de soldadura se efectúa en base al Reglamento Técnico Ecuatoriano RTE INEN 040 “Soldadura de estructuras de acero” [13], mientras que el balance estático se hace considerando la norma ISO 21940-12-2016 [14] que evalúa las vibraciones mecánicas. Como propuesta de mejora se establecen los procedimientos, formatos, registros e indicadores de calidad estandarizados bajo la normativa CCH 70-4, de uso común en los procesos en esta industria [15]. Finalmente se realiza una comparación económica para corroborar si ha existido un ahorro económico significativo.

RESULTADOS

Como caso de estudio se trabajó en un centro de investigación y recuperación de turbinas hidráulicas y partes industriales en Ecuador, donde se efectúa la recuperación de un rodete de una turbina tipo Francis. Como se ha mencionado previamente en esta institución no se contaba con documentación que permita estandarizar los procesos y es por esto que se inició identificando los mismos. Una vez realizado esto, se definieron las actividades que se desarrollan y es así que se detalla el procedimiento total a seguir.

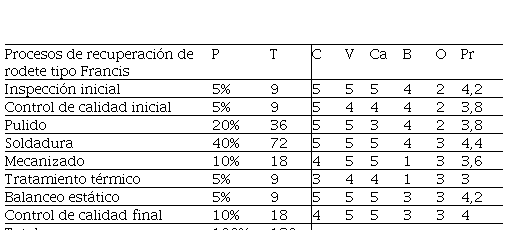

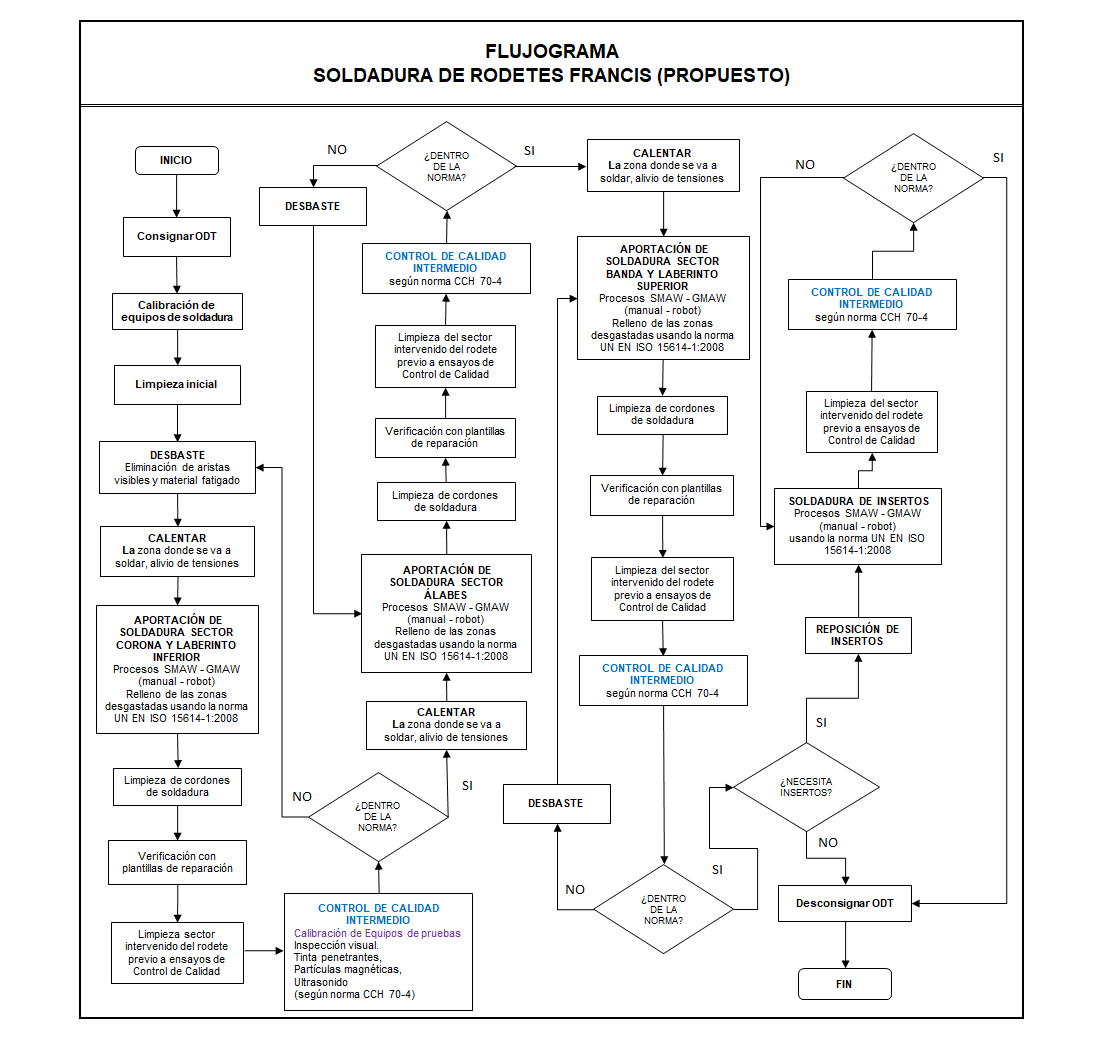

Dependiendo de la potencia y de las particularidades de desgaste y daños del rodete se programan las actividades de recuperación. Para este caso en particular se programó una intervención de 6 meses (180 días) según la inspección inicial, con la elaboración de una proforma y cronograma de planificación. Es importante señalar que, en base a la experiencia y a trabajos de restauración previa, se distribuye el porcentaje de incidencia y el tiempo de ejecución aproximado para cada uno de los procedimientos en este estudio, como se describen en la Tabla 1 (parte izquierda).

En la tabla 1 (parte derecha) se puede observar la priorización de cada uno de los procesos. También se procede a caracterizar aquellos que poseen una mayor ponderación y que son considerados como críticos, siendo estos: inspección inicial, soldadura y balance estático. Ahora que se han identificado aquellos que son considerados de mayor influencia se procede a describir sus principales actividades.

Tabla 1.

Distribución

del tiempo y priorización de los distintos procesos.

P: Porcentaje del tiempo total

del proyecto. T: Tiempo en días. C: Coste. V: Valor

agregado. Ca: Costes de calidad. B: Cuello de botella. O: Otros. Pr: Promedio.

|

Procesos de

recuperación de rodete tipo Francis

|

P

|

T

|

C

|

V

|

Ca

|

B

|

O

|

Pr

|

|

Inspección

inicial

|

5%

|

9

|

5

|

5

|

5

|

4

|

2

|

4,2

|

|

Control de

calidad inicial

|

5%

|

9

|

5

|

4

|

4

|

4

|

2

|

3,8

|

|

Pulido

|

20%

|

36

|

5

|

5

|

3

|

4

|

2

|

3,8

|

|

Soldadura

|

40%

|

72

|

5

|

5

|

5

|

4

|

3

|

4,4

|

|

Mecanizado

|

10%

|

18

|

4

|

5

|

5

|

1

|

3

|

3,6

|

|

Tratamiento térmico

|

5%

|

9

|

3

|

4

|

4

|

1

|

3

|

3

|

|

Balanceo estático

|

5%

|

9

|

5

|

5

|

5

|

3

|

3

|

4,2

|

|

Control de calidad final

|

10%

|

18

|

4

|

5

|

5

|

3

|

3

|

4

|

|

Total

|

100%

|

180

| | | | | | |

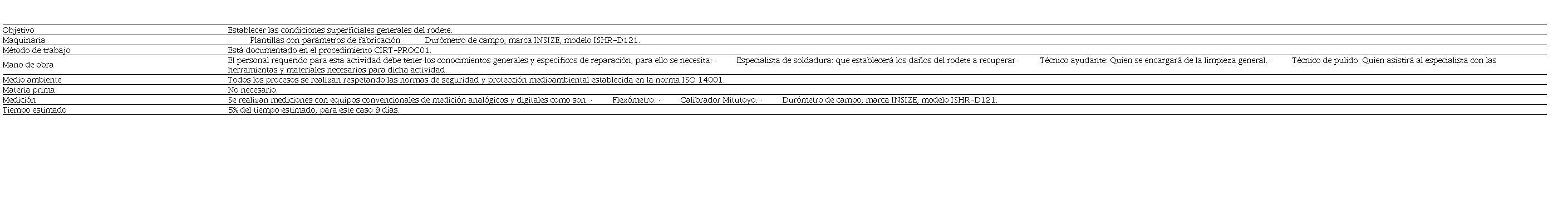

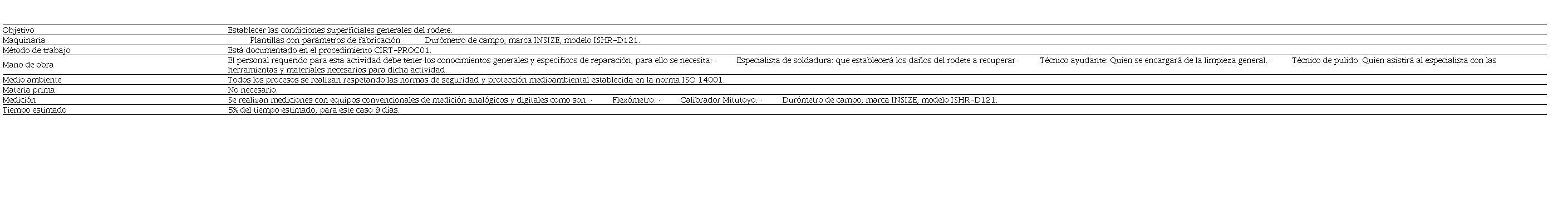

Inspección inicial

En la tabla 2 aplicando las 5M, se detalla la información relevante referente a la inspección inicial del rodete Francis que debe ser reparado. Mientras que en la figura 1 se muestra su desarrollo.

Figura

1.

Inspección inicial del estado de la

pieza

Figura

1.

Inspección inicial del estado de la

pieza

Tabla 2.

Aplicación de

las 5M en la inspección inicial in situ.

|

Objetivo

|

Establecer las

condiciones superficiales generales del rodete.

|

|

Maquinaria

|

·

Plantillas con parámetros de fabricación

·

Durómetro de campo, marca INSIZE, modelo ISHR-D121.

|

|

Método de trabajo

|

Está

documentado en el procedimiento CIRT-PROC01.

|

|

Mano de obra

|

El personal

requerido para esta actividad debe tener los conocimientos generales y

específicos de reparación, para ello se necesita:

·

Especialista de soldadura: que establecerá los daños del rodete

a recuperar

·

Técnico ayudante: Quien se encargará de la limpieza general.

·

Técnico de pulido: Quien asistirá al especialista con las

herramientas y materiales necesarios para dicha actividad.

|

|

Medio ambiente

|

Todos los

procesos se realizan respetando las normas de seguridad y protección

medioambiental establecida en la norma ISO 14001.

|

|

Materia prima

|

No necesario.

|

|

Medición

|

Se realizan

mediciones con equipos convencionales de medición analógicos y digitales como

son:

·

Flexómetro.

·

Calibrador Mitutoyo.

·

Durómetro de campo, marca INSIZE, modelo ISHR-D121.

|

|

Tiempo

estimado

|

5% del tiempo

estimado, para este caso 9 días.

|

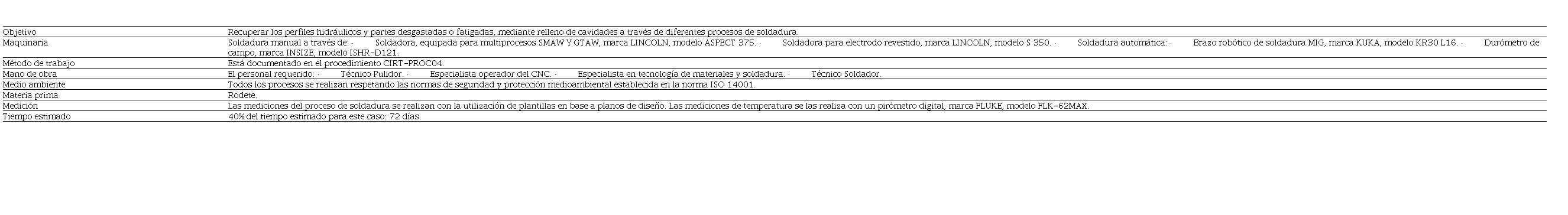

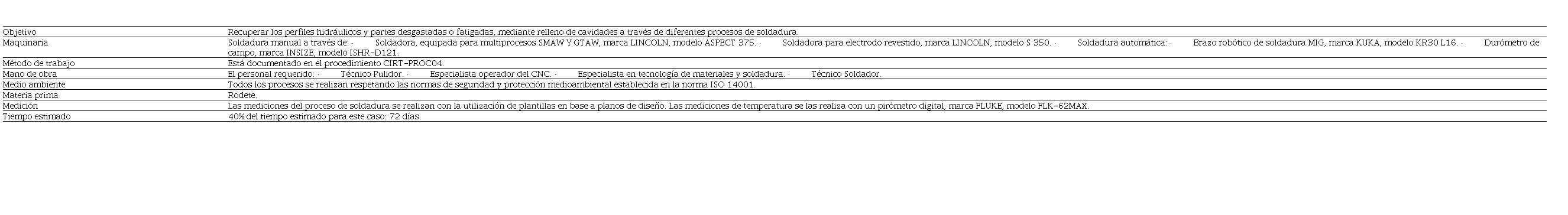

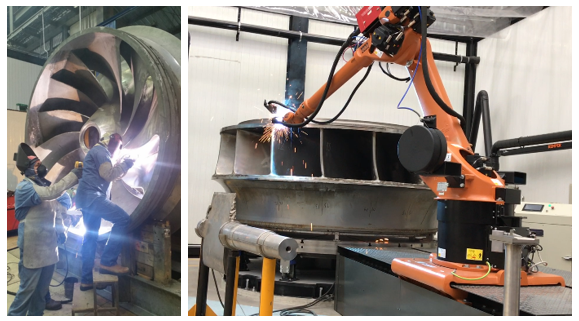

Soldadura

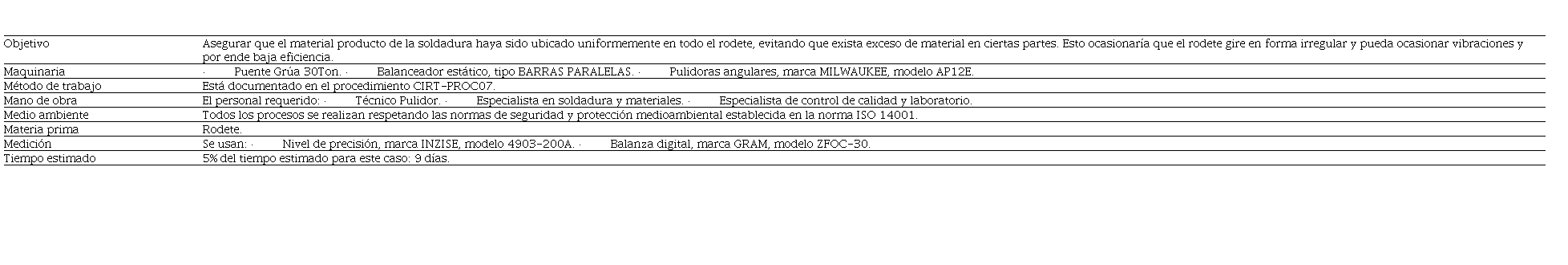

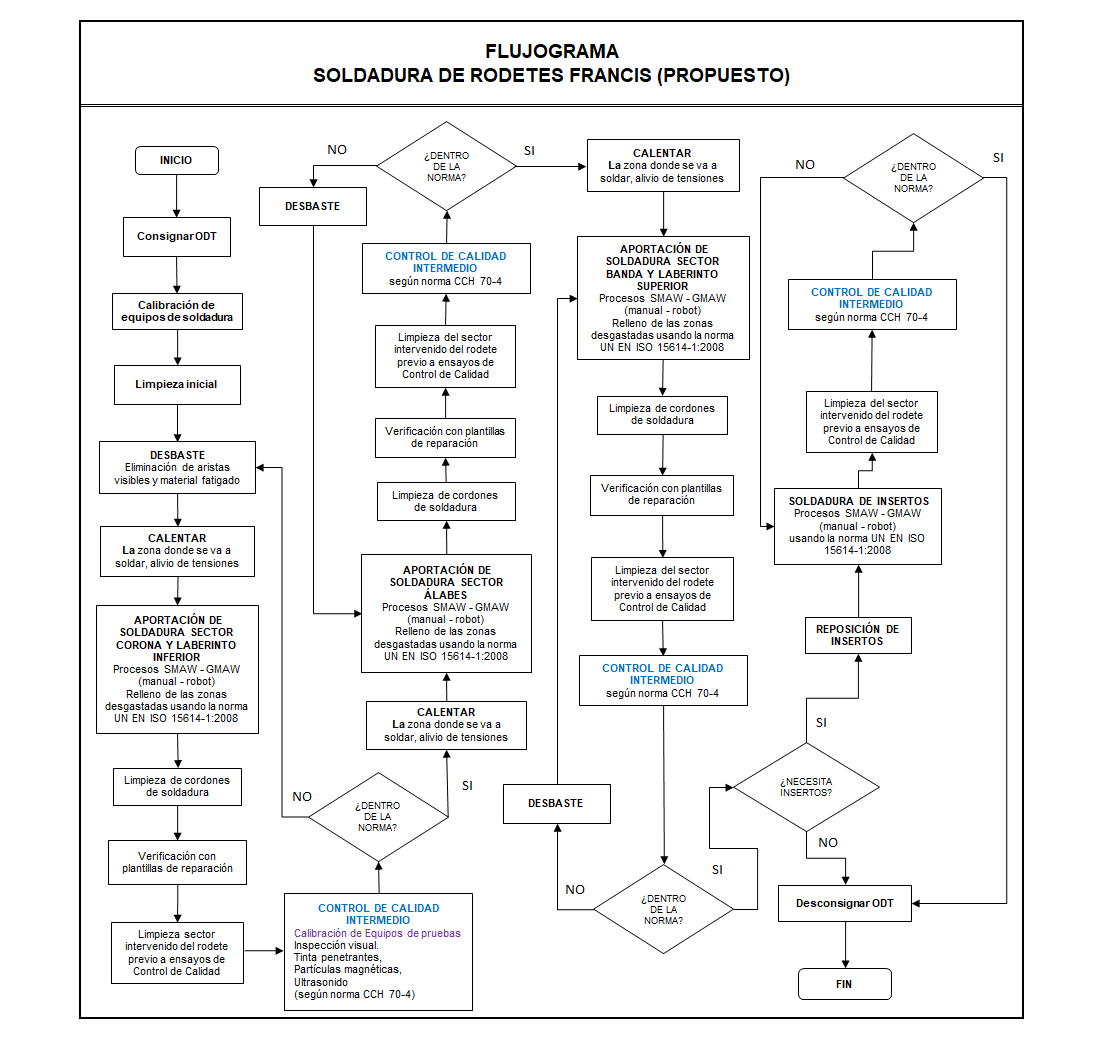

Como parte inicial de este estudio se establece un punto de partida, para lo cual se analiza uno de sus principales procesos. Se ha elegido el proceso de soldadura, ya que posee el mayor impacto en la recuperación de esta pieza e involucra el mayor tiempo. En la figura 2 se disponen las partes del rodete que serán soldadas y en la figura 3 se muestra este proceso en ejecución. Al realizar el levantamiento de información del actual proceso se identifican las actividades que se detallan en el flujograma propuesto de la figura 4, estableciendo un periodo de análisis de 30 días. Al efectuar el control de calidad al final de dicho proceso por un lapso de 3 días aproximadamente se ha detectado el incumplimiento de las normativas de calidad. Esto ocasionó que se tenga que retirar el material soldado aproximadamente en 15 días y luego volver a realizar la soldadura. Esto ha generado un reproceso y en total se ha requerido de 78 días para realizar la soldadura total del rodete a recuperar. En la tabla 3 aplicando las 5M, se detalla información relevante referente a este proceso.

Tabla 3.

Aplicación de

las 5M en la soldadura del rodete.

|

Objetivo

|

Recuperar los perfiles hidráulicos y partes desgastadas o

fatigadas, mediante relleno de cavidades a través de diferentes procesos de

soldadura.

|

|

Maquinaria

|

Soldadura manual a través de:

·

Soldadora, equipada para multiprocesos SMAW Y

GTAW, marca LINCOLN, modelo ASPECT 375.

·

Soldadora para electrodo revestido, marca

LINCOLN, modelo S 350.

·

Soldadura automática:

·

Brazo robótico de soldadura MIG, marca KUKA,

modelo KR30 L16.

·

Durómetro de campo, marca INSIZE, modelo ISHR-D121.

|

|

Método de trabajo

|

Está documentado en el procedimiento CIRT-PROC04.

|

|

Mano de obra

|

El personal requerido:

·

Técnico Pulidor.

·

Especialista operador del CNC.

·

Especialista en tecnología de materiales y

soldadura.

·

Técnico Soldador.

|

|

Medio ambiente

|

Todos los procesos se realizan respetando las normas de

seguridad y protección medioambiental establecida en la norma ISO 14001.

|

|

Materia prima

|

Rodete.

|

|

Medición

|

Las mediciones del proceso de soldadura se realizan con la

utilización de plantillas en base a planos de diseño. Las mediciones de

temperatura se las realiza con un pirómetro digital, marca FLUKE, modelo

FLK-62MAX.

|

|

Tiempo estimado

|

40% del tiempo estimado para este caso: 72 días.

|

Figura 2.

Partes principales del rodete de una

turbina tipo Francis.

Figura 2.

Partes principales del rodete de una

turbina tipo Francis.

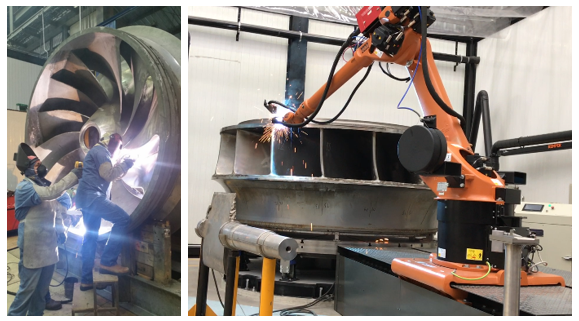

Figura 3.

Desarrollo de las actividades de

soldadura.

Figura 3.

Desarrollo de las actividades de

soldadura.

Las turbinas tipo Francis son de reacción, es decir, el fluido realiza un cambio de presión importante en su paso a través del rodete. En este sentido, los álabes de lado de alta presión están sujetos a esfuerzos contantes que provocan el desgaste de los mismos. En la figura 2 se muestran las partes del rodete de una turbina Francis, en donde se puede apreciar el álabe de alta presión desgastado, y en la figura 3 se presentan las actividades de soldadura aplicadas para la recuperación del rodete.

En la figura 4 se muestra el diagrama de flujo del proceso de soladura para la recuperación del rodete, en donde se destacan los controles de calidad intermedios hasta obtener el producto final que cumple con los requerimientos de la norma aplicada.

Figura 4.

Diagrama de flujo mejorado para el

proceso de soldadura.

Figura 4.

Diagrama de flujo mejorado para el

proceso de soldadura.

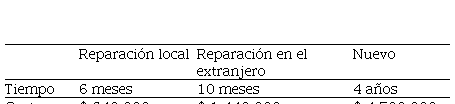

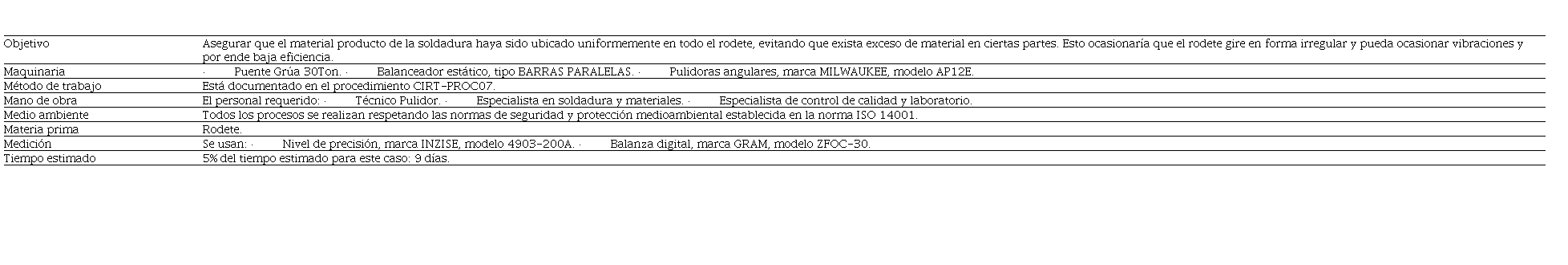

Balanceo estático

En la tabla 4 aplicando las 5M, se detalla la información relevante del proceso de balanceo estático del rodete. En la figura 5 se muestra la turbina a restaurar montada en el dispositivo de balanceo estático. Este procedimiento permitió realizar un análisis vibratorio para determinar si la condición operacional de la turbina es óptima, esto permitió comparar el sistema desbalanceado y el resultado posterior al proceso, con el objeto de evaluar su efectividad.

La técnica aplicada para el balanceo del rotor de la turbina básicamente calcula los contrapesos para producir el equilibrio estático requerido para la reducción de la vibración del sistema.

Figura 5.

Balanceo estático de la pieza a

restaurar.

Figura 5.

Balanceo estático de la pieza a

restaurar.

Tabla 4.

Aplicación de

las 5M en el balanceo estático.

|

Objetivo

|

Asegurar que

el material producto de la soldadura haya sido ubicado uniformemente en todo

el rodete, evitando que exista exceso de material en ciertas partes. Esto

ocasionaría que el rodete gire en forma irregular y pueda ocasionar

vibraciones y por ende baja eficiencia.

|

|

Maquinaria

|

·

Puente Grúa 30Ton.

·

Balanceador estático, tipo BARRAS PARALELAS.

·

Pulidoras angulares, marca MILWAUKEE, modelo AP12E.

|

|

Método de trabajo

|

Está

documentado en el procedimiento CIRT-PROC07.

|

|

Mano de obra

|

El personal

requerido:

·

Técnico Pulidor.

·

Especialista en soldadura y materiales.

·

Especialista de control de calidad y laboratorio.

|

|

Medio ambiente

|

Todos los

procesos se realizan respetando las normas de seguridad y protección

medioambiental establecida en la norma ISO 14001.

|

|

Materia prima

|

Rodete.

|

|

Medición

|

Se usan:

·

Nivel de precisión, marca INZISE, modelo 4903-200A.

·

Balanza digital, marca GRAM, modelo ZFOC-30.

|

|

Tiempo

estimado

|

5% del tiempo

estimado para este caso: 9 días.

|

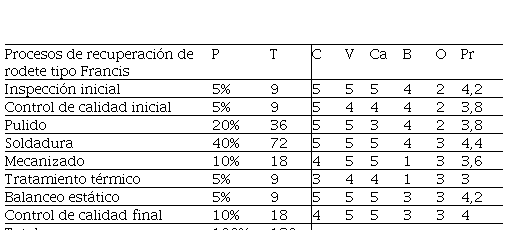

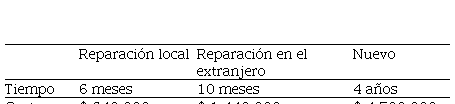

Cabe mencionar

que la reparación de un rodete en el exterior implica costos adicionales como

los que genera la logística para la movilización internacional. Con la

experiencia de técnicos cualificados y tecnología avanzada, se espera que las

centrales hidráulicas del país eviten las grandes inversiones económicas y de

tiempo que representan las compras de nuevos rodetes. En la tabla 5 se realiza

una comparación en cuanto a tiempo y costo de un proceso de recuperación local

en contraste a la reparación en el extranjero y la compra de uno nuevo.

Tabla 5.

Comparativa del

proceso de recuperación.

|

Reparación local

|

Reparación en el extranjero

|

Nuevo

|

|

Tiempo

|

6 meses

|

10 meses

|

4 años

|

|

Costo

|

$ 640.000

|

$ 1.440.000

|

$ 4.500.000

|

DISCUSIÓN Y CONCLUSIONES

Como se pudo analizar en la bibliografía presentada, el control y estandarización de procesos es ampliamente aceptado en varios campos de la ciencia. En [6] se utiliza el RCM, mientras que en [7] y [8] se normalizan procesos, pero en el campo de la construcción. En [9] se puede apreciar su uso en el área de la eficiencia energética. Sin embargo, no se encontraron artículos relacionados con la energía hidráulica y de forma más específica con la reparación de turbinas. Lo cual evidenció la necesidad de realizar este estudio, que inició diagnosticando la situación actual del proceso general de recuperación del rodete de una turbina tipo Francis (caso de estudio). Además, fue necesario identificar los procesos internos, que fueron organizados y caracterizados. Luego se definió aquellos que son más relevantes en base a una evaluación de priorización, entre los que destacan: la inspección inicial, soldadura y balance estático. Aplicando las 5M’s se detalla de manera exhaustiva las actividades de cada uno de los procesos identificados, acorde a los estándares de calidad que se aplican actualmente en cada uno de ellos. También se establecen los formatos de registros más importantes para llevar un adecuado control de las operaciones. Con lo que se da paso a generar procedimientos que incluyan controles de calidad intermedios en el proceso general y en el subproceso de soldadura considerado como crítico por sus actividades y tiempo de aplicación.

En base a los procedimientos que se deben llevar a cabo para la recuperación total de esta pieza se ofrece una guía que servirá de referencia para los involucrados en el proceso y de esta manera se podrán efectuar reparaciones óptimas que se verán reflejadas en el rendimiento de la turbina recuperada. Tomando como base el proceso de soldadura previamente identificado, se realiza una propuesta de mejora del mismo, como se describió en la Figura 4. Se procedió a realizar la soldadura del rodete por 10 días en sector de sus álabes. Se aplicó una inspección intermedia de control de calidad de 1 día, con resultados satisfactorios, acorde con las normas de calidad. Luego de lo cual se soldó por 10 días más en el sector de banda y se aplicó otra inspección de calidad por 1 día, obteniéndose resultados dentro de los estándares de calidad. A continuación, se continúa con el proceso de soldadura del sector de la corona del rodete por 10 días más y al finalizar se realiza la última inspección intermedia de control de calidad por 1 día con un reproceso de 10 días. Al realizar la suma de estos días se llegó a realizar el proceso de soldadura en 43 días. Anteriormente se requirió de 78 días y ahora con la propuesta de mejora se redujeron 35 días, lo que representa un ahorro del 44,87% de tiempo. De esta manera se corrobora la hipótesis planteada, obteniendo una optimización de recursos para la institución, para el cliente y para la población, ya que estos equipos son usados en hidroeléctricas gubernamentales.

Los autores de esta investigación plantean como trabajo futuro seguir implementando mejoras en otros procesos considerados relevantes o críticos. De esta manera se podrían mejorar los procesos internos y por ende reducir aún más los costos de reparación. Esto rumbo a una certificación como lo promueve [10].

FUENTES DE FINANCIAMIENTO

La presente investigación fue financiada en su totalidad por los autores.

DECLARACIÓN DE CONFLICTO DE INTERÉS

Los autores declaran que no existe conflicto de interés alguno.

APORTE DEL ARTÍCULO EN LA LÍNEA DE INVESTIGACIÓN

Este artículo representa un aporte en la estandarización de procesos en el área hidroeléctrica ecuatoriana. Representando un precedente y una base bibliográfica para futuras investigaciones.

DECLARACIÓN DE CONTRIBUCIÓN DE CADA AUTOR

Conceptualización: L.C.N. y M.N.M; introducción: J.B. y L.C.N.; metodología: J.B; resultados: L.C.N. y M.N.M.; validación; L.C.N, M.N.M y J.B.; discusión y conclusiones: L.C.N, M.N.M. y J.B.; redacción-preparación del borrador. L.C.N. y J.B.

NOTA BIOGRÁFICA

Leonardo Cuenca-Navarrete. ORCID iD https://orcid.org/0000-0003-4592-6862 Es investigador de la Universidad Tecnológica Indoamérica. Obtuvo su Ingeniería en Gestión de Procesos, tiene una maestría en Gestión de Proyectos, Experto en Procesos E-Learning. Su línea de investigación es Procesos, Producción y Proyectos. Actualmente es investigador/docente en la Universidad Tecnológica Indoamérica, de la ciudad de Ambato país Ecuador.

Marisol Naranjo-Mantilla. ORCID iD https://orcid.org/0000-0002-4369-2524 Es Ingeniera en Medio Ambiente, Magíster en Gestión de la Producción, de la Universidad Técnica de Cotopaxi. Las áreas de interés son Medio Ambiente y Producción. Ha desarrollado proyectos de Investigación y de Vinculación, en la línea ambiental, producción y, de seguridad y salud ocupacional. Actualmente es profesora de la Universidad Tecnológica Indoamérica en los proyectos formativos: Planeación y control de la Producción, Gestión de operaciones y Logística y cadenas de suministro.

Jorge Buele. ORCID iD https://orcid.org/0000-0002-7556-0286 Es ingeniero en Electrónica e Instrumentación y tiene una maestría en Sistemas Integrados de Gestión. Sus líneas de investigación incluyen el control de procesos, automatización, sistemas inmersivos, sistemas de gestión y seguridad laboral. Actualmente se desempeña como investigador externo en el grupo de investigación SISAu de la Universidad Tecnológica Indoamérica, en Ambato, Ecuador.

Agradecimientos

Al personal del

CIRT (Centro de Investigación y Recuperación de Turbinas Hidráulicas y Partes

Industriales) y a la Universidad Tecnológica Indoamérica.

REFERENCIAS

[1] K. Kozłowski et al., “Energetic and economic analysis of biogas plant with using the dairy industry waste,” Energy, vol. 183, pp. 1023–1031, 2019, doi: 10.1016/j.energy.2019.06.179.

[2] J. Barzola-Monteses, M. Mite-León, M. Espinoza-Andaluz, J. Gómez-Romero, and W. Fajardo, “Time series analysis for predicting hydroelectric power production: The ecuador case,” Sustain., vol. 11, núm. 23, p. 6539, 2019, doi: 10.3390/su11236539.

[3] C. G. Min and M. K. Kim, “Flexibility-based reserve scheduling of pumped hydroelectric energy storage in korea,” Energies, vol. 10, núm. 10, p. 1478, 2017, doi: 10.3390/en10101478.

[4] B. Guáitara, J. Buele, F. W. Salazar, and J. Varela-Aldás, “Prototype of a Low Cost Turbine for the Generation of Clean Energy in the Ecuadorian Amazon,” in Communications in Computer and Information Science, Nov. 2020, vol. 1307, pp. 564–571, doi: 10.1007/978-3-030-62833-8_41.

[5] V. I. Kurir, “Towards the Development of an Impeller with Splitters for a Radial-Axial Hydraulic Turbine,” Power Technol. Eng., vol. 53, núm. 1, pp. 62–64, 2019, doi: 10.1007/s10749-019-01036-6.

[6] R. D. Q. Souza and A. Álvares, “FMEA and FTA analysis for application of the reliability-centered maintenance methodology: case study on hydraulic turbines,” in ABCM Symposium Series in Mechatronics, 2008, vol. 3, pp. 803–812.

[7] R. Neugebauer, M. Putz, A. Schlegel, T. Langer, E. Franz, and S. Lorenz, “Energy-sensitive production control in mixed model manufacturing processes,” in Leveraging Technology for a Sustainable World, 2012, pp. 399–404, doi: 10.1007/978-3-642-29069-5_68.

[8] A. G. F. Gibb, “Standardization and pre-assembly- distinguishing myth from reality using case study research,” Constr. Manag. Econ., vol. 19, núm. 3, pp. 307–315, Apr. 2001, doi: 10.1080/01446190010020435.

[9] E. Korol and N. Shushunova, “Green Roofs: Standardization and Quality Control of Processes in Green Construction,” in MATEC Web of Conferences, May 2017, vol. 106, p. 06014, doi: 10.1051/matecconf/201710606014.

[10] M. Seifi et al., “Progress Towards Metal Additive Manufacturing Standardization to Support Qualification and Certification,” Jom, vol. 69, núm. 3, pp. 439–455, Mar. 2017, doi: 10.1007/s11837-017-2265-2.

[11] H. Wang, M. Xie, and T. N. Goh, “A comparative study of the prioritization matrix method and the analytic hierarchy process technique in quality function deployment,” Total Qual. Manag., vol. 9, núm. 6, pp. 421–430, 1998, doi: 10.1080/0954412988361.

[12] D. Gangwar, “Application of 5 M’s of Management on Indian Railways,” vol. 4, núm. 1, pp. 393–397, 2016

[13] INSTITUTO ECUATORIANO DE NORMALIZACIÓN, RESOLUCIÓN No. 058-2009. 2009.

[14] International Organization for Standardization, ISO 21940-12-2016 Mechanical vibration - Rotor balancing. 2016.

[15] M. Toapanta, “Plan de control y aseguramiento de la calidad para la recuperación de un rodete de turbina Francis de una central hidroeléctrica,” Rev. Técnica “Energía,” vol. 15, núm. 2, pp. 57-65 pp., 2019, doi: 10.37116/revistaenergia.v15.n2.2019.377.