CienciAmérica: Revista de Divulgación Científica de la Universidad Tecnológica Indoamérica

Universidad Tecnológica Indoamérica, Ecuador

ISSN: 1390-9592

ISSN-e: 1390-681X

Periodicidad: Semestral

vol. 9, núm. 4, 2020

Recepción: 08 Agosto 2020

Aprobación: 05 Noviembre 2020

Resumen:

INTRODUCCIÓN. El corte láser es un método preciso para cortar un diseño de un material determinado utilizando como guía un archivo de un diseño asistido por computadora (CAD). Los parámetros de corte por láser son determinantes principales para una característica de calidad. No obstante, existen limitaciones como: tamaño del haz, costo de instalación y reemplazo, accesorios adicionales costosos y la disponibilidad de trabajadores calificados. OBJETIVO. Indagar la influencia de las variables espesor, velocidad y potencia de corte sobre la tolerancia, variación dimensional y rugosidad del elemento a prueba en dos polímeros distintos. MÉTODO. Se utilizó el arreglo ortogonal Taguchi L8 y posteriormente ANOVA. RESULTADOS. Para PVC con espesores de 0.8 y 2 mm, la rugosidad óptima fue 4.709 y 1.377 μm, respectivamente. Mientras que la rugosidad del acrílico fue de 0.523 y 0.261 μm correspondientes para espesores de 2 y 5 mm. Por otro lado, a partir de una potencia de 100 w y velocidad de corte de 4 mm/s, la variable de respuesta analizada decrece. Los niveles bajos de las variables de control en acrílico, brindan mejores atributos a las variables de respuesta. DISCUSIÓN Y CONCLUSIONES. El aumento de espesor de ambos materiales (PVC y Acrílico) mejora la calidad superficial y estadísticamente se sustenta la disminución de la rugosidad.

Palabras clave: Corte láser, Matriz ortogonal, Taguchi, Anova, Rugosidad.

Abstract:

INTRODUCTION. Laser cutting is a precise method of cutting a design from a certain material using a computer-aided design (CAD) file as a guide. Laser cutting parameters are the main determinants of a quality characteristic. However, there are limitations such as: beam size, cost of installation and replacement, expensive additional accessories, and the availability of skilled workers. OBJECTIVE. To investigate the influence of the variables: thickness, speed and cutting power on the tolerance, dimensional variation and roughness of an element under testing of two different polymers. METHOD. The orthogonal arrangement of Taguchi L8 and ANOVA were used. RESULTS For PVC with thicknesses of 0.8 and 2 mm, the optimal roughness was 4.709 and 1.377 μm, respectively. While the roughness of acrylic was 0.523 and 0261 μm corresponding to thicknesses of 2 and 5 mm. On the other hand, from a power of 100 w and a cutting speed of 4 mm/s, the analyzed response variable decreases. Low levels of acrylic control variables give better attributes to the studied response variables. DISCUSSIONS AND CONCLUSIONS. The increase in the thickness of the specimens in both materials (PVC and Acrylic) improves the surface quality. The decrease in roughness was statistically supported.

Keywords: Laser Cutting, Orthogonal array, Taguchi, Anova, Roughness.

Resumo:

INTRODUÇÃO. O corte a laser é um método preciso de corte de um projeto de um determinado material usando um arquivo de projeto auxiliado por computador (CAD) como guia. Os parâmetros de corte a laser são os principais determinantes para uma característica de qualidade. No entanto, existem limitações como: tamanho da viga, custo de instalação e substituição, acessórios adicionais caros e a disponibilidade de trabalhadores qualificados. OBJETIVO. Investigar a influência das variáveis: espessura, velocidade e poder de corte na tolerância, variação dimensional e rugosidade de um elemento em teste de dois polímeros diferentes MÉTODO. Foi utilizado o arranjo ortogonal Taguchi L8 e posteriormente a análise de variância ANOVA. RESULTADOS. Para PVC com espessuras de 0,8 e 2 mm, a rugosidade ótima foi 4,709 e 1,377 μm, respectivamente. Já a rugosidade do acrílico foi de 0,523 e 0261 μm correspondendo a espessuras de 2 e 5 mm. Por outro lado, a partir de uma potência de 100 we velocidade de corte de 4 mm / s, a variável resposta analisada diminui, os baixos níveis das variáveis de controle em acrílico proporcionam melhores atributos às variáveis de resposta. DISCUSSÃO E CONCLUSÕES. O aumento da espessura dos corpos de prova em ambos os materiais (PVC e Acrílico) melhora a qualidade da superfície e estatisticamente foram encontrados elementos que suportam a diminuição da rugosidade.

Palavras-chave: Corte a laser, Matriz ortogonal, Anova, Taguchi, Rugosidade.

INTRODUCCIÓN

Hoy en día, el corte por láser con CO2 es popular en varias industrias debido a la utilización de materiales poliméricos. En general, caen en 2 grupos principales: los termoplásticos (polietileno (PE), policarbonato (PC), polimetilmetacrilato (PMMA) (acrílico), cloruro de polivinilo (PVC)) y plásticos-termoendurecibles, que incluyen resinas epoxi y fenólicas [1]. Por otro lado, se desarrolló un modelo teórico para estimar la profundidad de corte con la velocidad de corte y la potencia del láser para varios materiales [2]. La optimización del proceso de corte para PVC y Acrílico está influenciada por diferentes parámetros como la potencia del láser, el tipo y la presión del gas auxiliar, el espesor, la velocidad de corte y el modo de operación (onda continua o modo pulsado) [3]. El láser no sólo se usa para cortar, sino también para grabar [4].

El corte láser ofrece calidad de acabado superior a cualquier otro proceso [5], es mejor que otras herramientas de corte ya que es versátil, sin desgaste, de alta utilización, flexibilidad y alta precisión [6]. El corte usa un haz bajo de potencia, mejor eficiencia y buena calidad de haz (aproximadamente 0,2 mm de ancho de 80-200W) [7].

Generalmente, los sistemas láser de CO2 disponen de calidad de haz buena a potencias de salida altas, suficientes para el corte de metal de sección gruesa [8].

Máquina de Corte Laser

Una cortadora láser, como en la Figura. 1, se usa para cortar materiales con gran precisión y acabado superficial. La Tabla 1. muestra las especificaciones de la máquina de corte láser utilizada para este estudio.

Figura 1.

Máquina cortadora láser.

Figura 1.

Máquina cortadora láser.

Tabla 1.

Parámetros de la máquina

|

Parámetros

|

Especificaciones

|

|

Potencia bruta

|

<150 W

|

|

Longitud de onda láser

|

10.64 μm

|

|

Energía

|

AC 220V/60HZ/2.5KVA

|

|

Potencia láser

|

60w / 80w / 100w

|

|

Velocidad Máxima de Grabado

|

0-1000 mm/s

|

|

Velocidad Máxima de Corte

|

0-600 mm/s

|

|

Profundidad Máxima de Corte

|

Máximo 10mm en acrílico

|

| | |

MÉTODO

El

método de Taguchi [9] ampliamente utilizado en optimización de

procesos fue el escogido para la presente investigación. Por otro lado, las variables y valores que

pueden tener cada variable se detallan en la Tabla 2.

Tabla 2:

Valores de los

parámetros de estudio

|

FACTOR

|

DESCRIPCIÓN

|

NIVEL 1

|

NIVEL 2

|

|

A

|

Potencia (W)

|

100

|

150

|

|

B

|

Velocidad (mm/s)

|

4

|

10

|

|

C

|

Espesor (mm)

|

0.8

|

2

|

Para el presente estudio

se planea analizar el efecto de los parámetros de entrada mostrados en la tabla

2 sobre las variables de respuesta: Rugosidad, Tolerancia y Variación

Dimensional. El arreglo Ortogonal L8 de TAGUCHI descrito en la Tabla 3.

Tabla 3:

Tabla del diseño

experimental

|

N° experimento

|

POTENCIA

|

VELOCIDAD

|

ESPESOR

|

|

1

|

Nivel 1

|

Nivel 2

|

Nivel 2

|

|

2

|

Nivel 1

|

Nivel 2

|

Nivel 1

|

|

3

|

Nivel 1

|

Nivel 1

|

Nivel 2

|

|

4

|

Nivel 1

|

Nivel 1

|

Nivel 1

|

|

5

|

Nivel 2

|

Nivel 2

|

Nivel 2

|

|

6

|

Nivel 2

|

Nivel 2

|

Nivel 1

|

|

7

|

Nivel 2

|

Nivel 1

|

Nivel 2

|

|

8

|

Nivel 2

|

Nivel 1

|

Nivel 1

|

Posteriormente

se realizará el análisis de varianza ANOVA [10] para poder conocer si sus

resultados son de significancia estadística.

RESULTADOS

Análisis ensayos en PVC

La Tabla 4 muetra los resultados experimentalmentes para el PVC .

Tabla 4:

Resultados de los ensayos en PVC

|

PVC

|

Variables de entrada

|

Variables de salida

|

|

N°

|

Espesor (mm)

|

Potencia (W)

|

Velocidad (mm/s)

|

Rugosidad (μm)

|

Tolerancia (mm)

|

Variación Dimensional %

|

|

1

|

0,8

|

150

|

10

|

4,709

|

49,41

|

1,19%

|

|

2

|

0,8

|

150

|

4

|

5,610

|

49,39

|

1,23%

|

|

3

|

0,8

|

100

|

10

|

6,104

|

49,31

|

1,38%

|

|

4

|

0,8

|

100

|

4

|

4,941

|

49,36

|

1,29%

|

|

5

|

2

|

150

|

10

|

1,311

|

49,87

|

0,26%

|

|

6

|

2

|

150

|

4

|

6,153

|

49,36

|

1,28%

|

|

7

|

2

|

100

|

10

|

2,060

|

49,44

|

1,13%

|

|

8

|

2

|

100

|

4

|

6,423

|

49,41

|

1,18%

|

Los resultados obtenidos

experimentalmente para el material de experimentación en acrílico se presentan

en la Tabla 5.

Tabla 5:

Resultados de

los ensayos en acrílico

|

Acrílico

|

Variables de entrada

|

Variables de salida

|

|

N°

|

Espesor (mm)

|

Potencia (W)

|

Velocidad (mm/s)

|

Rugosidad (μm)

|

Tolerancia (mm)

|

Variación Dimensional %

|

|

1

|

2

|

150

|

10

|

0,714

|

49,72

|

0,57%

|

|

2

|

2

|

150

|

4

|

0,642

|

49,20

|

1,61%

|

|

3

|

2

|

100

|

10

|

0,523

|

49,43

|

1,14%

|

|

4

|

2

|

100

|

4

|

0,725

|

49,22

|

1,57%

|

|

5

|

5

|

150

|

10

|

0,691

|

51,97

|

3,93%

|

|

6

|

5

|

150

|

4

|

0,393

|

49,39

|

1,23%

|

|

7

|

5

|

100

|

10

|

0,296

|

49,70

|

0,60%

|

|

8

|

5

|

100

|

4

|

0,261

|

49,41

|

1,18%

|

Rugosidad

En la Figura 2, la rugosidad mejora al aumentar el espesor del PVC, igualmente empleando valores altos de Potencia y Velocidad, se obtiene probetas con rugosidad superficial menor.

Figura

2.

Efectos principales para la variable rugosidad

en acrílico y PVC

Figura

2.

Efectos principales para la variable rugosidad

en acrílico y PVC

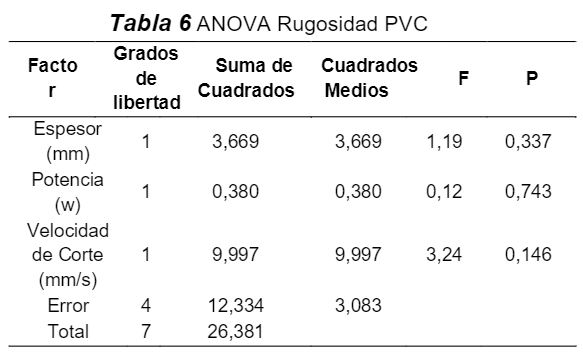

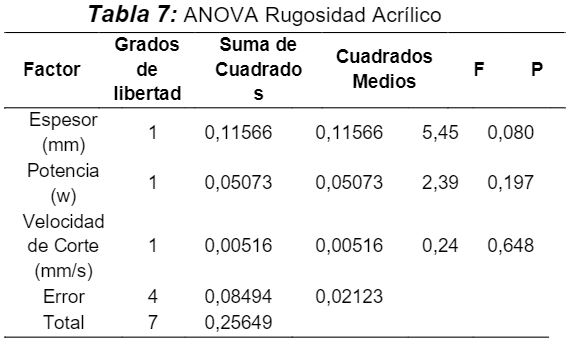

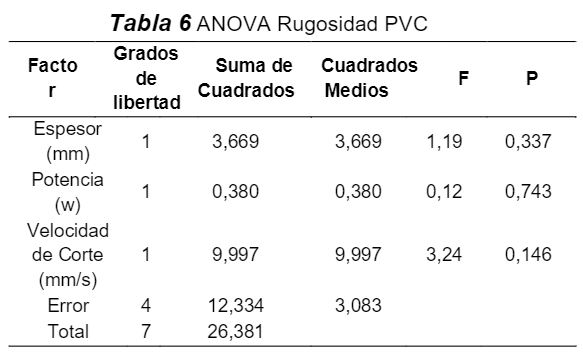

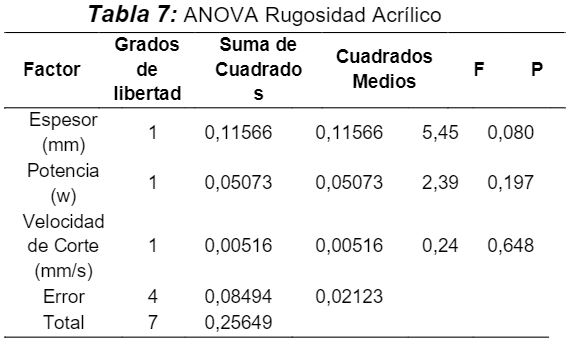

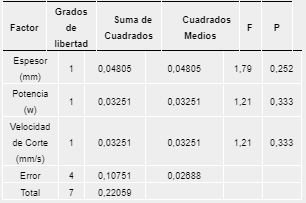

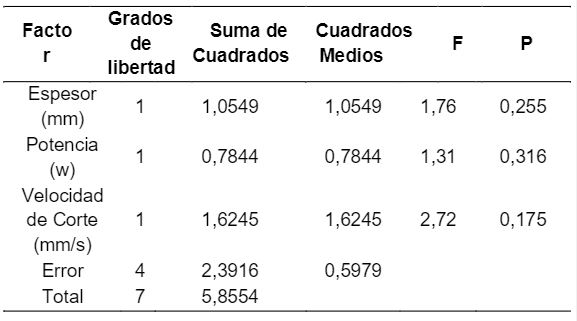

Así

mismo se realizó el análisis de varianza de rugosidad tolerancia y variación dimensional

para cada material mostrados en las Tablas 6-11.

Tabla 6

ANOVA Rugosidad PVC

Tabla 7:

ANOVA Rugosidad Acrílico

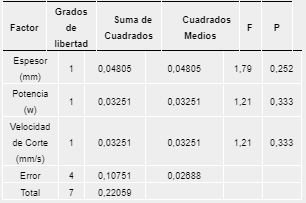

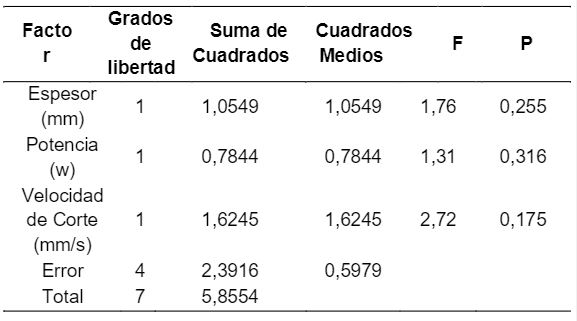

Tolerancia

Con respecto a la tolerancia, tanto el PVC como el acrílico tienen comportamientos similares. Al incrementar el espesor la potencia y velocidad de corte aumentan para cualquiera de los dos materiales en estudio.

Tabla 8

ANOVA Para la Tolerancia PVC

Tabla 9

ANOVA Para la Tolerancia

Acrílico

Variación Dimensional

Con respecto a la variación dimensional mostrados en la Figura 3, el comportamiento de las variables de entrada es prácticamente el mismo, se obtuvo menor variación dimensional al ensayar PVC de espesor 2 mm con Potencia de 150 w y velocidad de corte de 10 mm/s.

Figura 3.

Efectos para la variable Variación Dimensional

en PVC and acrílico

Figura 3.

Efectos para la variable Variación Dimensional

en PVC and acrílico

Tabla 10

ANOVA

Para la Variación Dimensional PVC

|

Factor

|

Grados

de libertad

|

Suma

de Cuadrados

|

Cuadrados

Medios

|

F

|

P

| |

|

Espesor (mm)

|

1

|

0,1922

|

0,1922

|

2,35

|

0,265

|

|

Potencia (w)

|

1

|

0,1300

|

0,1300

|

0,62

|

0,582

|

|

Velocidad

de Corte (mm/s)

|

1

|

0,1301

|

0,1301

|

1,21

|

0,333

|

|

Error

|

4

|

0,4300

|

0,1075

| | |

|

Total

|

7

|

0,8823

| | | |

| | | | | | | | | | | |

Tabla 11

ANOVA Para la Variación

Dimensional Acrílico

|

Factor

|

Grados

de libertad

|

Suma

de Cuadrados

|

Cuadrados

Medios

|

F

|

P

| |

|

Espesor (mm)

|

1

|

0,525

|

0,525

|

0,33

|

0,595

|

|

Potencia (w)

|

1

|

1,015

|

1,015

|

0,64

|

0,467

|

|

Velocidad

de Corte (mm/s)

|

1

|

0,053

|

0,053

|

0,03

|

0,864

|

|

Error

|

4

|

6,305

|

1,576

| | |

|

Total

|

7

|

7,898

| | | |

| | | | | | | | | | | |

En resumen, para la Rugosidad y la Variación Dimensional funcionan mejor los niveles altos de los parámetros de entrada, mientras que para la tolerancia ocurre todo lo opuesto. Para el caso del acrílico se puede aseverar que los niveles bajos de las variables de control brindan mejores atributos a las variables de respuesta estudiadas.

DISCUSIÓN

Y CONCLUSIONES

La menor rugosidad para el PVC, según el método de Taguchi, se obtuvo al ensayar sobre la probeta de espesor 2mm, con potencia de 150 w y velocidad de corte de 10 mm/s. Mientras que, para el acrílico, la mínima rugosidad se obtuvo al ensayar sobre la probeta de espesor 2 mm, con potencia de 100 w y velocidad de corte de 4 mm/s. En términos de Variación Dimensional, los mejores resultados se dieron al ensayar PVC sobre la probeta de espesor 2mm, con potencia de 150 w y velocidad de corte de 10 mm/s. Mientras que para el acrílico la menor variación se obtuvo al ensayar sobre la probeta de espesor 0.8mm. con potencia de 100 w y velocidad de corte de 4 mm/s. Por otro lado, el factor tolerancia se comportó de mejor manera tanto para al PVC y el Acrílico sobre un espesor de 0.8 mm, con una potencia de 100w y una velocidad de corte de 4 mm/s.

Para el análisis de varianza ANOVA del PVC, ningún factor de entrada cumple con los requisitos para ser considerado fuente de variabilidad, no obstante, para la rugosidad, la tolerancia y la variación dimensional los más significativos según cada una de sus tablas son: la velocidad de corte, espesor y nuevamente el espesor respectivamente. Igualmente, el material acrílico se puede resaltar que estadísticamente se considera que la rugosidad es afectada por el espesor, mientras que el efecto de los otros dos factores es estadísticamente despreciable. Para la tolerancia y la variación dimensional no existe evidencia estadística para aseverar que son afectadas por las variables de entrada, sin embargo, las más influyentes según el análisis de varianza son la velocidad de corte y la potencia para cada una respectivamente.

FUENTES DE FINANCIAMIENTO

Esta investigación no fue financiada.

DECLARACIÓN DE CONFLICTO DE INTERÉS

Los autores declaran la no existencia de conflicto de intereses.

APORTE DEL ARTÍCULO EN LA LÍNEA DE INVESTIGACIÓN

Es un aporte en manufactura y optimización de procesos industriales.

DECLARACIÓN DE CONTRIBUCIÓN DE CADA AUTOR

El trabajo se realizó colaborativamente entre el equipo de investigación.

NOTA BIOGRÁFICA

Enrique Mauricio Barreno Avila. ORCID iD https://orcid.org/0000-0001-5221-7664 Investigador Independiente. Master en Ingeniería del Petróleo por la Universidad de Curtin - Australia, Ingeniero Mecánico. Participación en congresos internacionales.

Edwin Rolando Moya Moya. ORCID iD https://orcid.org/0000-0003-3856-2941 Nació en Píllaro-Ecuador en 1991. Ingeniero Mecánico de la Universidad Técnica de Ambato. Investigador Independiente en área de materiales y procesos de manufactura.

Alex Francisco Barreno Avila. ORCID iD https://orcid.org/0000-0001-9668-0028 Egresado de Ingeniería Mecánica - Universidad Técnica de Ambato. Investigación en optimización de parámetros de fabricación y de prototipado rápido.

Agradecimientos

A todo el equipo de trabajo.

REFERENCIAS

[1] A. M. Varsi and A. H. Shaikh, “ Developing an algorithm for predicting depth as well as number of passes during CO 2 laser machining on thermoplastic material ,” J. Laser Appl., vol. 30, no. 4, p. 042007, Nov. 2018, doi: 10.2351/1.5048055.

[2] A. M. Varsi and A. H. Shaikh, “ Experimental and statistical study on kerf taper angle during CO 2 laser cutting of thermoplastic material ,” J. Laser Appl., vol. 31, no. 3, p. 032010, Aug. 2019, doi: 10.2351/1.5087846.

[3] P. Hirsch et al., “Effect of thermal properties on laser cutting of continuous glass and carbon fiber-reinforced polyamide 6 composites,” Mach. Sci. Technol., vol. 23, no. 1, pp. 1–18, Jan. 2019, doi: 10.1080/10910344.2018.1449216.

[4] T. Han, A. Nag, N. Afsarimanesh, S. C. Mukhopadhyay, S. Kundu, and Y. Xu, “Laser-Assisted Printed Flexible Sensors: A Review,” Sensors, vol. 19, no. 6, p. 1462, Mar. 2019, doi: 10.3390/s19061462.

[5] K. Rajyalakshmi and N. R. Boggarapu, “Expected range of the output response for the optimum input parameters utilizing the modified Taguchi approach,” Multidiscip. Model. Mater. Struct., vol. 15, no. 2, pp. 508–522, Feb. 2019, doi: 10.1108/MMMS-05-2018-0088.

[6] D. Kumar, K. K. Singh, and R. Zitoune, “Impact of the carbon nanotube reinforcement in glass/epoxy polymeric nanocomposite on the quality of fiber laser drilling,” Proc. Inst. Mech. Eng. Part B J. Eng. Manuf., vol. 232, no. 14, pp. 2533–2546, Dec. 2018, doi: 10.1177/0954405417703426.

[7] M. Mia and N. R. Dhar, “Optimization of surface roughness and cutting temperature in high-pressure coolant-assisted hard turning using Taguchi method,” Int. J. Adv. Manuf. Technol., vol. 88, no. 1–4, pp. 739–753, Jan. 2017, doi: 10.1007/s00170-016-8810-2.

[8] D. Arntz, D. Petring, F. Schneider, and R. Poprawe, “ In situ high speed diagnosis—A quantitative analysis of melt flow dynamics inside cutting kerfs during laser fusion cutting with 1 μ m wavelength ,” J. Laser Appl., vol. 31, no. 2, p. 022206, May 2019, doi: 10.2351/1.5096091.

[9] A. Freddi and M. Salmon, “Introduction to the Taguchi method,” in Springer Tracts in Mechanical Engineering, Springer International Publishing, 2019, pp. 159–180.

[10] Q. Liu, L. Wang, "t-Test and ANOVA for data with ceiling and/or floor effects" Behavior Research Methods, pp. 1-14, 2020, doi: 10.3758/s13428-020-01407-2