INTRODUCCIÓN

Para

mejorar las condiciones de crecimiento de la microalga Chlorella vulgaris se

han desarrollado diferentes proyectos, tales como la evaluación del crecimiento

desde varios tipos de fotobiorreactores (tipos placa plana y airlift).

Sin embargo, no se ha llevado a cabo un análisis con respecto a la agitación.

Por ello, esta investigación busca proponer e incluir este factor en el cultivo

de Chlorella vulgaris, al ser una alternativa prometedora en procesos de

biorremediación de CO2 que garantiza la mejor distribución de la microalga en

el medio cultivo.

Teniendo en cuenta que las microalgas en fotobiorreactores de

placa plana poseen altas eficiencias fotosintéticas, pero al mismo tiempo

presentan problemas en el control de difusión de CO2 relacionados

principalmente con la transferencia de masa (Soo & Chould-Gyun, 2003), la

evaluación de la variable agitación resulta necesaria. El hecho de que la

agitación se relacione con la transferencia afecta la disponibilidad de CO2 para

la microalga Chlorella vulgaris y, por lo tanto, la producción de

biomasa en este tipo de fotobiorreactores.

Para

la evaluación del parámetro agitación en este tipo de fotobiorreactores se hizo

necesario evaluar el diseño de los difusores (tubo perforado) que involucran

aspectos como cantidad de burbujas y diámetro de burbuja (Ladislav et al., 2010)

desde la

agitación neumática utilizada. Los aspectos antes mencionados fueron objeto de

estudio en la presente investigación, la cual se enfoca en el parámetro

agitación debido a su efecto en la transferencia de masa, variable que afecta la disponibilidad de nutrientes e influye en

un nivel de producción más elevado al proporcionar un suministro adecuado de CO2 a través de la interface cultivo-burbuja y la

eliminación de O2 por generación de turbulencia en el medio (St-Onge,

2013). Aunque el parámetro agitación no ha sido considerado en otras

evaluaciones, este es una variable condicionante en la producción de biomasa

microalgal.

METODOLOGÍA

La

cepa microalgal empleada en esta investigación es Chlorella vulgaris, la

cual fue suministrada por el grupo de investigación biotecfua de la Fundación

Universidad de América y se encontraba en medio líquido en tubos de ensayo,

siendo un back up de la cepa pura previamente adquirida por otros

grupos. Se utilizó como medio de cultivo, agua y el fertilizante agrícola

foliar Foliagro en una proporción de 2:1000. El medio de cultivo fue usado

desde la fase de incubación hasta el escalamiento al fotobiorreactor, el cual

fue esterilizado a una temperatura de 120 °C durante 40 minutos previo a su

uso.

La

microalga se inoculó y se incubó implementando una incubadora que cumplía con

las siguientes condiciones: temperatura óptima de 25 °C, fuente lumínica de

halógeno de 8W de color rojo y un fotoperiodo 12/1.

El

escalamiento a partir del inóculo inició con un volumen de 10 mL de microalga

y 30 mL de medio de cultivo, al cual se le agregó 50 mL de medio de cultivo

hasta alcanzar un volumen de 500 mL. Posteriormente, se agregó 100 mL de medio

de cultivo hasta alcanzar 1 L y por último, 150 mL hasta alcanzar 3 L, tras lo

cual se procedió con su escalamiento al fotobiorreactor de panel plano.

El

desarrollo de esta investigación se enfocó en dos etapas: una fase

preexperimental en la cual se seleccionaron los diámetros de aspersor en los

tubos difusores con respecto a las curvas de crecimiento, seguida de una fase

experimental en la que se evaluó el crecimiento al adicionar una mezcla de co2 y aire como fuente de agitación tras emplear los

diámetros seleccionados.

Fase preexperimental

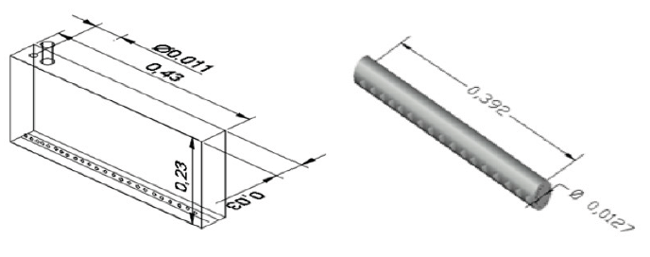

En

esta fase se llevó a cabo la construcción de dos fotobiorreactores de panel

plano en polimetil-metacrilato (PMMA), los cuales contaban con un ducto desgasificador

y un termostato en su interior. La figura 1 muestra uno de los

fotobiorreactores empleados.

Figura 1

Fotobiorreactor panel plano

Fuente: elaboración propia.

Figura 1

Fotobiorreactor panel plano

Fuente: elaboración propia.

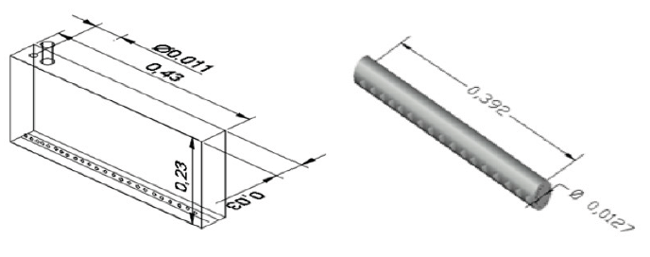

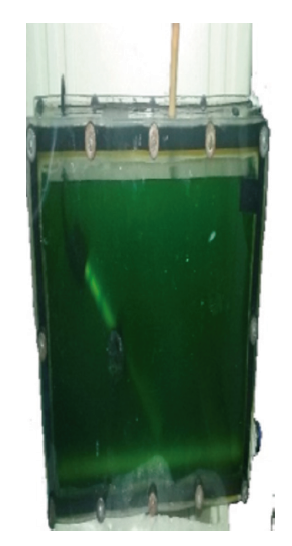

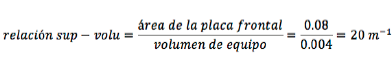

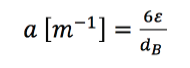

El

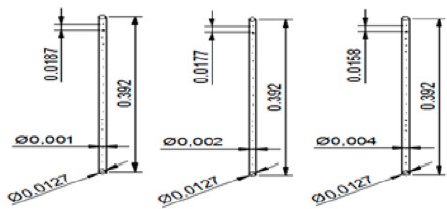

dimensionamiento de los difusores implicó el conocimiento tanto del diámetro

de los aspersores como el espaciamiento entre estos. Lo anterior se calculó

mediante la ecuación 1, en la que se consideró la misma longitud (0,392 m) y

cantidad de aspersores.

Los

tubos difusores fueron elaborados en policloruro de vinilo (pvc) y se

adicionaron a las láminas laterales del fotobiorreactor empleando silicona para

vidrios. Estos tubos se cambiaban de forma manual conforme al diámetro con el

cual se iba a experimentar. La figura 2 (izquierda) muestra las dimensiones del

equipo y las características del tubo difusor (derecha).

Figura 2

Dimensiones del fotobiorreactor panel plano y los tubos difusores en metros (m)Fuente: elaboración propia.

Fuente: elaboración propia.

Figura 2

Dimensiones del fotobiorreactor panel plano y los tubos difusores en metros (m)Fuente: elaboración propia.

Fuente: elaboración propia.

Por

otra parte, la ecuación que permitió determinar si el equipo resultaba adecuado

para el proceso fotosintético fue la relación superficie-volumen (ecuación 2)

cuyas unidades son m-1

(Rubio-Fernández & Hernández,

2016):

El

valor de la relación superficie-volumen cumplió con el rango entre 20 y 200 m-1 para la adecuación de luz, por lo que el equipo

presentaba buen acceso a la luz, permitiendo que el inóculo realizara el

proceso fotosintético sin dificultades.

El

montaje del sistema de la etapa preexperimental contaba con una bomba de aire

marca Resun AC9904 de 4 salidas que se conectaba a un filtro de trompo mediante

mangueras de 6 mm de espesor; este filtro permitió garantizar la esterilidad

del aire que entraba al equipo. Luego, se conectó un manómetro Ritherm® 2 ½” que permitió conocer la presión del sistema, la

cual se regulaba mediante un sistema de llaves ubicadas a la salida del

manómetro. Las mangueras que salían de estas llaves fueron conectadas a los

extremos laterales del fotobiorreactor.

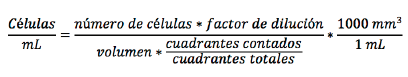

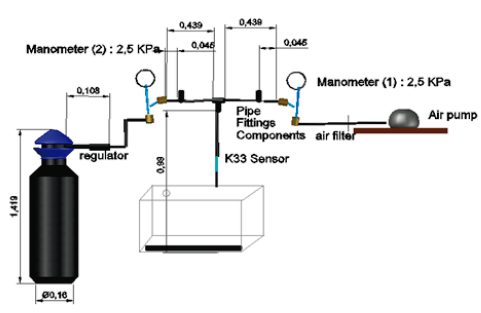

Se

realizó el conteo celular de microorganismos en un microscopio marca BioBlue

mediante una cámara Neubauer durante 15 días (para un mayor período de estudio)

cada 24 horas para cada diámetro, obteniendo 3 réplicas de cada diámetro. El

número de células por mL se determinó mediante la ecuación 3, donde el volumen

de la cámara es de 0,1 mm3

y los cuadrantes totales son 25 (Hernández, 2014).

Análisis estadístico

Las

curvas de crecimiento de cada difusor fueron evaluadas bajo un análisis de

varianza (anova) de un factor con el fin de conocer si existían diferencias

significativas en las tasas de crecimiento celular como resultado de los

diámetros del aspersor. Las hipótesis planteadas fueron las siguientes:

Hipótesis

nula (Ho): no existe una diferencia significativa en las tasas de crecimiento

por el cambio en el diámetro en los aspersores.

Hipótesis

alterna (Ha): existe una diferencia significativa en las tasas de crecimiento

por el cambio en el diámetro en los aspersores.

La

hipótesis nula fue aceptada utilizando como criterio de comparación el valor

registrado de F con respecto al valor de F crítico a un nivel de

significancia de 0,05. Por lo anterior, y como segundo tratamiento estadístico,

se procedió a desarrollar la comparación entre parejas para simplificar los

niveles (diámetros) y encontrar aquellos que afectaban la variable respuesta

(tasas de crecimiento) mediante la comparación del valor de la probabilidad de

dos colas P (T <= t) y la probabilidad de la tabla anova.

Fase experimental

En

esta fase se emplearon los diámetros de aspersor de 1 y 2 mm en los tubos

difusores que fueron seleccionados en la etapa preexperimental mediante la

prueba t student.

Antes de iniciar la fase experimental se seleccionó una concentración de CO2 de 9 % co2 y 91 % aire.

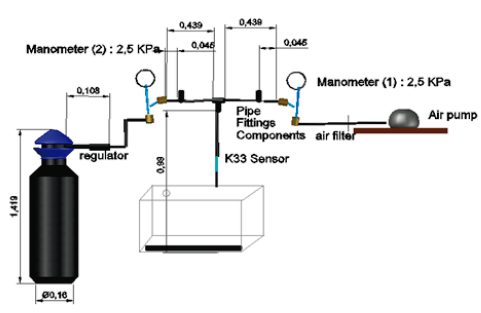

El

montaje del sistema de la parte experimental (figura 3) involucró el mismo

montaje de la parte preexperimental, adicionando un cilindro de 6 m3 con mezcla (9 % co2 v/v)

y una tarjeta K-33 ICB como sensor para verificar el porcentaje de co2 que entraba al fotobiorreactor de panel plano.

Figura 3

Montaje del sistema experimental y dimensiones de las conexiones (m)

Fuente: elaboración propia.

Figura 3

Montaje del sistema experimental y dimensiones de las conexiones (m)

Fuente: elaboración propia.

Haciendo

uso del sistema antes descrito, se llevó a cabo la agitación por períodos de 6

y 18 horas con mezcla y aire, respectivamente, manteniendo el caudal fijo

mediante un regulador de flujo que manejaba un rango de 0 a 4 L/min.

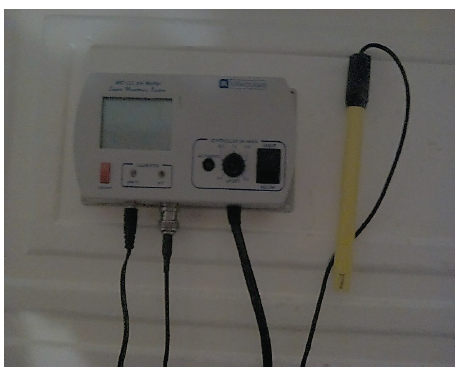

Teniendo

en cuenta que las microalgas muestran una gran dependencia respecto al pH, el

cual varía conforme a la cantidad de CO2 disuelto,

este fue monitoreado mediante un potenciómetro marca Milwaukee (figura 4), que

registró un valor máximo de 7,5. Para esta fase, el conteo celular se llevó a

cabo en una cámara Neubauer durante 10 días para los diámetros de 1 y 2 mm,

llevando a cabo 3 réplicas de cada uno. El conteo se realizó durante el tiempo

de agitación con el cilindro de CO2. El

número de células por mL se determinó nuevamente con la ecuación 2,

incorporando esta vez el factor de dilución debido a que se realizaron

diluciones seriadas con un factor de 1:10.

Figura 4

Potenciómetro marca Milwaukee

Fuente: elaboración propia.

Figura 4

Potenciómetro marca Milwaukee

Fuente: elaboración propia.

Haciendo

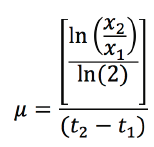

uso de parámetros poblaciones como la velocidad específica de crecimiento,

también conocida como tasa de crecimiento (μ) (Arredondo et al., 2007), y en vista de que las

microalgas se reproducen mediante división binaria, la ecuación 4 fue utilizada

para el análisis de resultados.

RESULTADOS Y ANÁLISIS

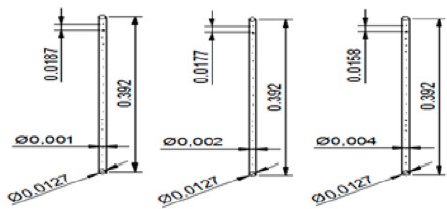

Se

dimensionaron los tres difusores con los respectivos diámetros de aspersor

(1,2 y 4 mm). Para este fin, se calculó la distancia entre un aspersor y otro,

la cual depende primordialmente de la longitud del tubo y de la cantidad de

aspersores totales con los que cuenta el difusor. Por lo anterior, se aplicó

la ecuación 1 para cada tubo difusor. La figura 5 presenta el resultado final

de cada difusor.

Figura 5

Dimensionamiento del espaciamiento entre los aspersores de los tubos difusores (m)

Fuente: elaboración propia.

Figura 5

Dimensionamiento del espaciamiento entre los aspersores de los tubos difusores (m)

Fuente: elaboración propia.

Fase preexperimental

Presión de entrada de aire al sistema

Luego

de la elaboración de los difusores, con sus respectivos diámetros, se procedió

a calcular la presión de entrada de aire al difusor, la cual influye en la formación

de la burbuja. Esta se calculó haciendo uso de la ecuación de continuidad y la

ecuación de Bernoulli.

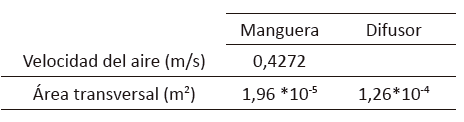

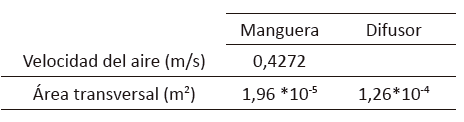

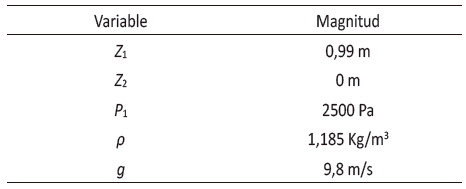

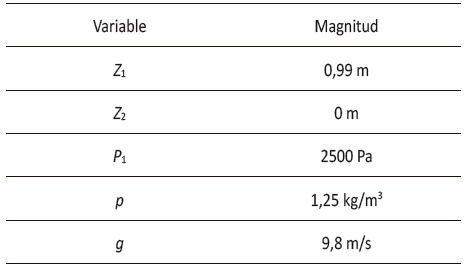

Los

valores necesarios tanto para la ecuación de continuidad como para la ecuación

de Bernoulli se reportan en la tabla 1 y 2, respectivamente, con lo cual se

obtuvo que la velocidad 2 y la presión 2 tienen un valor de 0,0665 m/s y

2.511,60 Pa, respectivamente.

Tabla 1.

Valores necesarios para la ecuación de continuidad

Fuente: elaboración propia.

Fuente: elaboración propia.

Tabla 2

Valores ecuación de Bernoulli

Fuente: elaboración propia.

Fuente: elaboración propia.

Curvas de crecimiento con aire

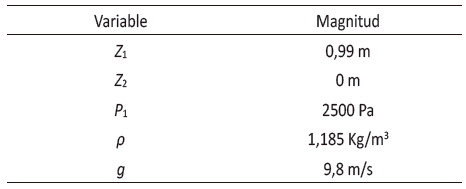

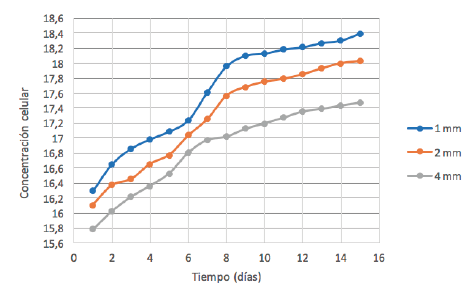

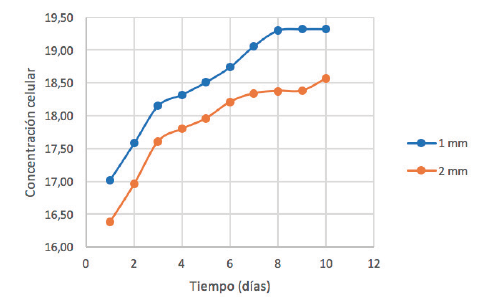

Teniendo

en cuenta el promedio de cada una de las réplicas por día obtenidas mediante la

ecuación 2, a las cuales se aplicó el logaritmo natural para cada concentración,

se obtuvieron los resultados señalados en la figura 6.

Figura 6

Curvas de crecimiento de Chlorella vulgaris con los diferentes diámetros de aspersor

Fuente: elaboración propia.

Figura 6

Curvas de crecimiento de Chlorella vulgaris con los diferentes diámetros de aspersor

Fuente: elaboración propia.

Como

se aprecia en la figura 6, la curva de 4 mm posee una fase exponencial que se

prolonga desde el día 5 hasta el día 7. En contraste, la fase exponencial de la

curva de 2 mm se ve reflejada entre los días 6 y 9. Por último, la curva de 1

mm presenta una fase exponencial más prolongada que inicia en el día 6 y se

extiende hasta el día 10.

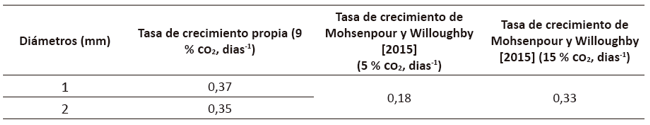

A

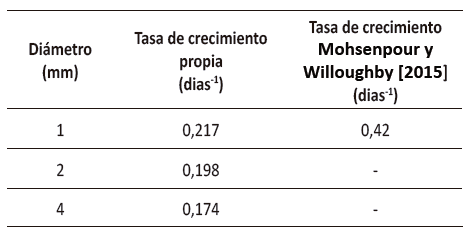

partir de la investigación desarrollada por Mohsenpour y Willoughby (2015),

que muestra la tasa de crecimiento para un cultivo con aireación de 99,97 % de

aire y 0,03 % de CO2, se encuentra que los resultados reportados por estos

autores corresponden al doble de la mejor tasa de crecimiento obtenida en la presente

investigación, la cual se registró con el diámetro de 1 mm, como se aprecia en

la tabla 3. Esto se debió a la cantidad de flujo de aire que afecta el

crecimiento, puesto que para obtener una alta tasa de crecimiento a volúmenes

de cultivo similares se debe emplear un flujo de 4,44 vvm, como reporta el

trabajo de los autores antes mencionados, quienes obtuvieron buenos resultados

utilizando dicho flujo y bajo la incidencia de la luz roja. En este sentido, y

por cuestiones económicas, esta investigación empleó un flujo de 0,17 vvm, que

resulta menor al flujo anteriormente mencionado, lo cual, en efecto, provocó

que la fluidización no fuese suficiente para que cada una de las microalgas

recibiera la misma cantidad de luz proveniente de las lámparas de halógeno de

luz roja. Por lo anterior, se produjo una desaceleración en el crecimiento del

cultivo.

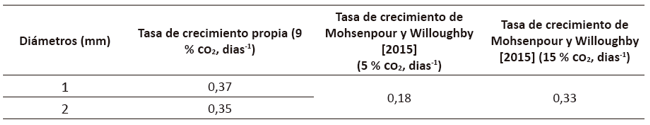

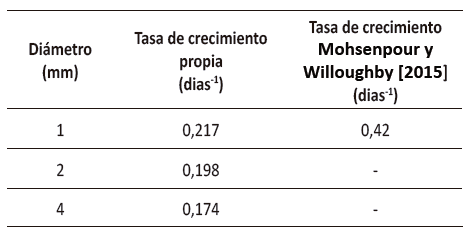

Tabla 3

Tasas de crecimiento

Fuente: elaboración propia.

Fuente: elaboración propia.

Por

otro lado, los valores promedio de las tasas de crecimiento permitieron

apreciar que bajo los diámetros de aspersor de 1 y 2 mm se presentó una mayor

velocidad de crecimiento con respecto al diámetro de 4mm. Lo anterior fue

puesto a prueba posteriormente con el análisis de varianza anova y la prueba

t.

El

análisis estadístico se llevó a cabo con una tabla anova de un factor donde se

compararon las tasas de crecimiento con respecto a los diámetros de aspersor

en el difusor, utilizando un valor de significancia de 0,05. La tabla 4

presenta los resultados de los análisis de varianza indicando que no existe una

diferencia significativa en las tasas de crecimiento al obtener un valor de F

menor al F crítico (3,2199).

Tabla 4

Resultados análisis de varianza anova

Fuente: elaboración propia.

Fuente: elaboración propia.

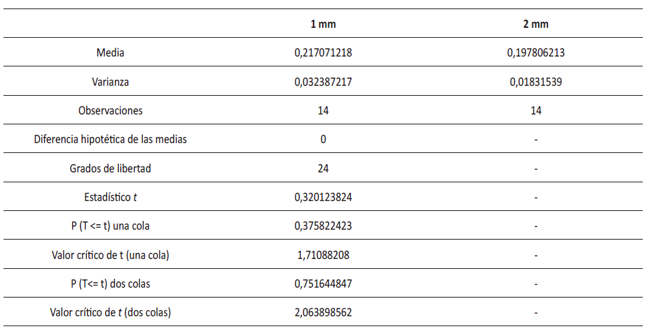

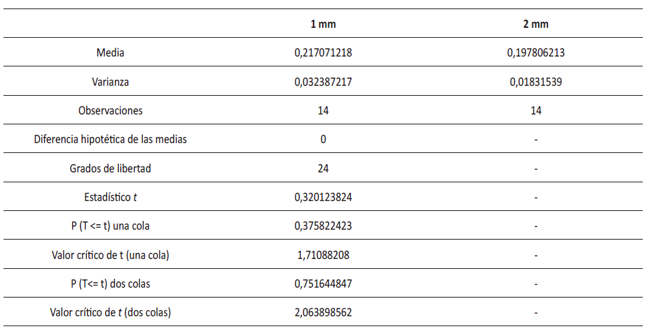

En

vista de los resultados obtenidos, se realizó una comparación entre parejas

para simplificar los diámetros y encontrar aquellos que afectaban las tasas de

crecimiento. Mediante el método de Dunnet, se obtuvo que los diámetros de 1 y 2

mm presentaban cambios significativos debido a la comparación de probabilidad

de 2 colas con respecto a la probabilidad de la tabla anova, la cual es mayor,

como se aprecia en la tabla 5. Por ende, se determinó que estos diámetros (1 y

2 mm) eran adecuados para llevar acabo la fase experimental.

Tabla 5

Análisis de varianzas desiguales entre los grupos de 1mm y 2 mm

Fuente: elaboración propia.

Fuente: elaboración propia.

Fase experimental

Utilizando

la ecuación de continuidad y la ecuación de Bernoulli se calculó la presión con

la que la mezcla de co2

ingresaría al difusor. Debido a que

la densidad de la mezcla en la parte experimental varía con respecto a la

densidad de la fase preexperimental (aire) fue necesario calcular la densidad

de la mezcla con un valor de 1,25 Kg/m3.

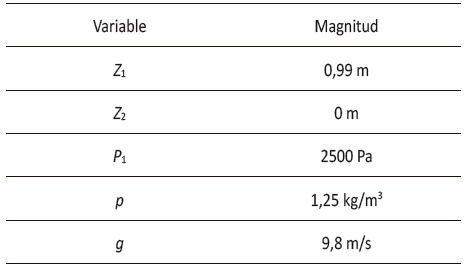

Con

la densidad calculada anteriormente y los valores que se presentan en la tabla

6 se halló la presión a la entrada del difusor. Todas las variables de esta

ecuación se mantuvieron constantes con respecto a la fase preexperimental,

exceptuando la densidad. El resultado obtenido señala que la presión 2 debe

ser de 2.534,19 Pa. Teniendo en cuenta este resultado, se observó que el valor

de P2 de la fase pre-experimental reportó una diferencia

porcentual de 0,00892 con respecto al valor de P2 de la

fase experimental. Por lo anterior, este valor no presento una diferencia

significativa.

Tabla 6

Valores ecuación de Bernoulli

Fuente: elaboración propia.

Fuente: elaboración propia.

Curvas de crecimiento con CO2

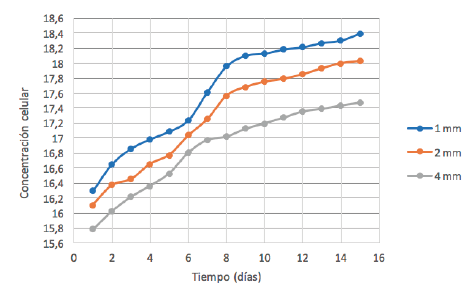

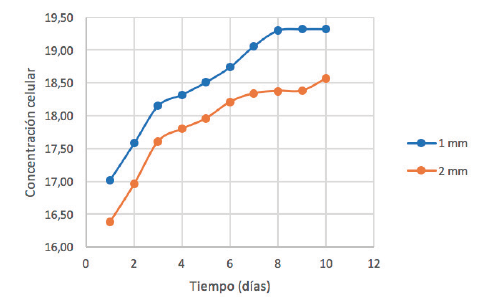

Utilizando

los diámetros de aspersor seleccionados en la fase preexperimental (1 y 2 mm)

se procedió a desarrollar la curva de crecimiento de la microalga, la cual se

representó con el promedio de cada una de las réplicas por día. A dichas

replicas, a su vez, se les aplicó el logaritmo natural para cada concentración.

Por

un lado, con el diámetro de 2 mm se obtuvo una tasa de crecimiento de 0,35 dias-1 (10 días de cultivo), la cual resulta superior a la

reportada por Suárez-Chaparro

y Chicagui (2014), quienes utilizaron

el mismo porcentaje de mezcla e igual diámetro y obtuvieron un valor promedio

de tasa de crecimiento de 0,18 días-1 (5

días de cultivo). Lo anterior se debe a que la presente investigación consideró

los caudales a suministrar al difusor en contraste con la investigación realizada

por estos autores, lo que influenció la manera en que se llevó a cabo la

mezcla. Por otra parte, con un diámetro de aspersor de 1 mm se obtuvo una tasa de

crecimiento de 0,37 dias-1, que es superior a la registrada con el diámetro de 2

mm.

El

incremento celular registrado se debe a que las burbujas formadas con el

diámetro de aspersor de 1 mm subían a baja velocidad, haciendo que estas permanecieran

más tiempo en el cultivo. De esta forma, el co2 que

se encontraba en la burbuja tenía más tiempo para disolverse. La figura 7

muestra las curvas de crecimiento con 1 y 2 mm de diámetro de aspersor en el

difusor usando la mezcla de CO2.

Figura 7

Curvas de crecimiento con CO2 a diferentes diámetros de aspersor

Fuente: elaboración propia.

Figura 7

Curvas de crecimiento con CO2 a diferentes diámetros de aspersor

Fuente: elaboración propia.

Según

el trabajo de los investigadores Doucha et al. (2005), el rango de

presión mínimo de CO2

que debe ingresar al cultivo es de

0,1-0,2 KPa, el cual tiene como objetivo evitar que se limite el crecimiento de

la microalga por escasez de CO2

y minimizar las emisiones de este

compuesto a la atmósfera. Por ello, la presión parcial de CO2 utilizada en esta investigación fue de 0,225 KPa, la

cual se relaciona con el caudal empleado y explicado en la parte

preexperimental.

Los

resultados presentados en la tabla 7 permiten apreciar que a menor diámetro de

aspersor aumenta la tasa de crecimiento. Esto se debe a que las burbujas con

diámetros inferiores se comportan como esferas rígidas con una superficie

inmóvil (Doucha & Lívanskjý, 1998), lo que disminuye la probabilidad de

coalescencia entre burbujas y evita que incremente tanto su tamaño como la

velocidad con la que asciende (Kadic & Heindel, 2014), por lo cual se

mantienen intactas desde su salida en el difusor hasta la superficie del

líquido, contribuyendo a homogeneizar las diferentes zonas dentro del cultivo.

Al respecto, cabe resaltar que una burbuja que asciende con menor velocidad

tendrá un mayor tiempo de residencia en el fotobiorreactor de panel plano (Kadic & Heindel, 2014).

Tabla 7

Tasas de crecimiento con CO2

Fuente: elaboración propia.

Fuente: elaboración propia.

Por

otro lado, Mohsenpour y Willoughby registran tasas de crecimiento menores en

comparación con las obtenidas en esta investigación, como se aprecia en la

tabla 7. Esta situación se debe al bajo caudal utilizado en nuestro

experimento, el cual evitó que la concentración de CO2 empleada (9 % de CO2)

ocasionara una reducción considerable en el pH, que, como resultado, disminuye

la actividad fotosintética e inhibe el crecimiento.

Estos

valores confirmaron el hecho de que bajo las condiciones del difusor de 1 mm en

el aspersor se obtienen burbujas con mayor área interfacial lo cual conduce a

una mayor transferencia de CO2

en las fases gas-líquido (Kadic & Heindel, 2014).

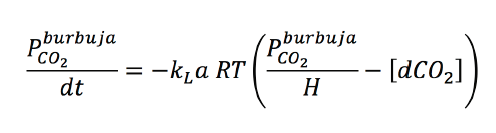

Planteamiento teórico de las ecuaciones de transferencia de masa en el fotobiorreactor panel plano

Dentro

de la revisión bibliográfica realizada se encontró el modelo de la película

que permite explicar la transferencia de masa dentro del fotobiorreactor de

panel plano, el cual explica la trayectoria del sustrato gaseoso desde la

burbuja hasta un organelo en el microorganismo mediante una serie de

resistencias.

Al

emplear el anterior modelo y utilizar como supuestos teóricos que (i) la fase

líquida está a igual temperatura que la fase gaseosa (donde las burbujas

tenían un tamaño uniforme y constante); (ii) la presión de CO2 en cada burbuja alcanzaba la presión de saturación; y

(iii) que el sistema se encontraba perfectamente mezclado, la transferencia de

masa en la interfase gas-líquido como paso limitante a la transferencia de

masa general se expresa como se muestra en la ecuación 5.

La

ecuación 5 presenta dos parámetros experimentales (coeficiente de

transferencia de masa y área interfacial) que son difíciles de medir por sí

solos, por lo que estos se combinan en uno dando lo que se conoce como el

coeficiente volumétrico de transferencia de masa [ ( Dutta, 2008).

Se

debe aclarar que el área interfacial (que hace parte del producto ) se

relaciona con el atrapamiento del gas () y el diámetro de la burbuja (), como

se aprecia en la ecuación 6. Este parámetro permite explicar los resultados

obtenidos en esta investigación utilizando como variable los diámetros de

aspersor en el difusor (Kadic & Heindel, 2014), puesto que al disminuir el

diámetro de aspersor en el difusor, y por tanto el tamaño de la burbuja,

aumenta el área interfacial que se relaciona directamente con el flujo de CO2 desde la fase gaseosa a la fase líquida.

CONCLUSIONES

Los

fotobiorreactores de panel plano construidos en láminas de PMMA de 0,008 m presentaron

buena resistencia térmica y mecánica. Así mismo, tanto el área de las placas

como el volumen del equipo aseguraron una relación superficie/volumen que

cumple con rangos establecidos por otros investigadores para garantizar el

proceso fotosintético. A su vez, la selección de PVC como material para la

elaboración de los difusores garantizó una fácil manipulación y un bajo costo

al momento de su implementación en el fotobiorreactor de panel plano.

Los

diámetros utilizados en la parte preexperimental corresponden a 1, 2 y 4 mm.

Mediante el análisis anova y la prueba t se comprobó que aunque no

existe una diferencia significativa en las tasas de crecimiento celular entre

estos (0,217 días-1, 0,198 días-1 y

0,174 días-1, respectivamente) a causa del caudal empleado de 0,17

vvm, la pareja conformada por los diámetros 1 y 2 mm sí presenta cambios

significativos. Por consiguiente, se realizó la parte experimental con estos

dos diámetros.

Empleando

una mezcla de 9 % co2

v/v y utilizando los diámetros de

1 y 2 mm durante la fase experimental, se obtuvieron tasas de crecimiento 0,37

días-1 y 0,35 días-1,

respectivamente. Estos resultados demuestran que a menor diámetro de aspersor

se obtiene un aumento en la tasa de crecimiento. Así mismo, permiten comprobar

que a pesar de utilizar un bajo caudal (0,17 vvm) y una alta presión parcial de

co2 (0,225 KPa), con respecto a investigaciones anteriores,

se logra evitar una reducción del pH y, con ello, disminuir la actividad

fotosintética e inhibir el crecimiento.

El modelo de la película junto con los supuestos expresados para el sistema permiten confirmar que el tamaño de la burbuja generado por el aspersor afecta directamente el crecimiento del cultivo. En contraste,se comprueba que una burbuja pequeña con mayor área interfacial, la cual asciende con menor velocidad por el medio de cultivo y por lo tanto tiene un mayor tiempo de residencia en el fotobiorreactor,conduce a una mayor transferencia de masa entre las fases gas-líquido.

Referencias

Arredondo, B. O., Voltolina, D., & Cordero, B.

(2007). Concentración, recuento celular y tasa de crecimiento. En B. O.

Arredondo, D. Voltolina, T. Zenteno, M. Arce, & G. A. Gómez (eds.), Métodos

y herramientas analíticas en la evaluación de la biomasa microalgal (pp.

25-27). conacyt.

Doucha, J., & Lívansjý, K. (1998). Influence of solar irradiance, culture temperature and co2 supply on daily course of O2 evolution by Chlorella mass cultures in outdoor open thin-layer culture units. Algological Studies, 89, 137-149. https://doi. org/10.1127/algol_stud/89/1998/137

Doucha, J., Straka, F., & Lívanský, K. (2005). Utilization of flue gas for cultivation of microalgae (Chlorella sp.) in an outdoor open thin-layer photobioreactor. Journal of Applied Phycology, 17, 403-412. https:// doi.org/10.1007/s10811-005-8701-7

Dutta, R. (2008). Fundamentals of Biochemical Engineering. Springer. https://doi. org/10.1007/978-3-540-77901-8

Hernández, G. A. (2014). Evaluación de las incidencias de salinidad y pH sobre la biomasa, productividad y acumulación de lípidos en cultivos de Chlorella Vulgaris en un fotobiorreactor de placa plana [trabajo de grado, Fundación Universidad de América]. Repositorio Fundación Universidad de América.

Kadic, E., & Heindel, T. J. (2014). An introduction to bioreactor hydrodynamics and gas-liquid mass transfer. John Wiley & Sons. https://doi. org/10.1002/9781118869703

Ladislav, N., Cervený, J., Keren, N., & Kaplan, A.

(2010). Experimental validation of a nonequilibrium model of co2 fluxes

between gas, liquid medium, and algae in a flat-panel photobioreactor. Journal

of Industrial Microbiology and Biotechnology, 37(12), 1319-1326.

https://doi.org/10.1007/s10295-010-0876-5

Mohsenpour,

S. F., & Willoughby, N. (2013). Luminescent photobioreactor design for

improved algal growth and photosynthetic pigment production through spectral

conversion of light. Bioresource Technology, 142, 147-153.

https:// doi.org/10.1016/j.biortech.2013.05.024

Mohsenpour,

S. F., & Willoughby, N. (2015). Effect of co2 aeration

on cultivation of microalgae in luminescent photobioreactors. Biomass and

Bioenergy, 85, 168-177. https://doi.org/10.1016/j.

biombioe.2015.12.002

Rubio-Fernández,

D., & Hernández, G. A. (2016). Evaluación de las incidencias de salinidad y

pH sobre la biomasa, productividad y acumulación de lípidos en cultivos de Chlorella

vulgaris en un fotobiorreactor de placa plana. iteckne, 13(1),

44- 56. https://doi.org/10.15332/iteckne.v13i1.1381

Soo,

S., & Choul-Gyun, L. (2003). Photobioreactor engineering: design and

performance. Biotechnology and Bioprocess Engineering, 8, 313-

321. https://doi.org/10.1007/BF02949274

St-Onge,

P. (2013). Optimisation en temps réel de la production de microalgues en

photobioréacteur par la commande extrémale. Université du Québec.

Suárez-Chaparro, M. Y., & Chicagui-Larrota, J. E. (2014). Evaluación

de la influencia del dióxido de carbono y la concentración inicial de Chlorella

Vulgaris sobre la producción de lípidos a escala laboratorio [trabajo de

grado, Fundación Universidad de América]. Repositorio Fundación Universidad de

América.

[Ec. 1]

[Ec. 1]

[Ec. 2]

[Ec. 2] [Ec. 3]

[Ec. 3]

[Ec. 4]

[Ec. 4]

[Ec. 5]

[Ec. 5] [Ec. 6]

[Ec. 6]