Resumen: Introducción.La Compañía Eléctrica de Sochagota S.A. E.S.P. (CES), operadora y mantenedora de la planta de generación térmica a carbón Termopaipa IV, en alianza con la empresa productora y comercializadora de carbón metalúrgico Grupo COQUECOL, y bajo la dirección investigativa de la Universidad Pedagógica y Tecnológica de Colombia (UPTC), ha decidido alinearse con los Objetivos de Desarrollo Sostenible, en particular con el Objetivo 7: Energía asequible y no contaminante. Esta iniciativa busca reducir el consumo de carbón térmico mediante el aprovechamiento de recursos y la recuperación calorífica de residuos carbonosos, con el fin de mitigar los efectos ambientales, disminuir la velocidad de explotación del carbón y generar beneficios económicos agregando valor a estos subproductos.Metodología. Se realizaron análisis de caracterización de los Residuos Carbonosos en Hornos de Coquización (RCHC) y se llevaron a cabo pruebas de mezclas con carbones térmicos de alto poder calorífico (APC) en proporciones de hasta un 15 %, para evaluar su viabilidad como combustible alternativo.Resultados.Los resultados obtenidos permiten establecer la factibilidad técnica del uso de los RCHC como combustible complementario en procesos de co-combustión en la caldera de Termopaipa IV, promoviendo eficiencia energética y sostenibilidad.

Palabras clave: Aprovechamiento de recursos, carbón, combustión, energía térmica, recuperación calorífica.,carbón,Aprovechamiento de recursos,combustión,energía térmica,recuperación calorífica.

Abstract: Introduction.The Compañía Eléctrica de Sochagota S.A. E.S.P. (CES), which operates and maintains the coal-fired thermal power plant Termopaipa IV, in partnership with the metallurgical coal production and marketing company Grupo COQUECOL and under the research leadership of the Universidad Pedagógica y Tecnológica de Colombia (UPTC), has committed to aligning with the Sustainable Development Goals, particularly Goal 7: Affordable and Clean Energy. This initiative aims to reduce thermal coal consumption by leveraging available resources and recovering heat from carbonaceous residues, in order to mitigate environmental impacts, slow coal exploitation, and generate economic value from these by-products.Methodology.Characterization analyses were conducted on Carbonaceous Residues from Coking Furnaces (RCHC), and mixtures with high-calorific-value thermal coals (APC) were tested in proportions of up to 15% to evaluate their feasibility as an alternative fuel source.Results.The findings confirm the technical feasibility of using RCHC as a complementary fuel in co-firing processes within the Termopaipa IV boiler, promoting both energy efficiency and environmental sustainability.

Keywords: Waste heat recovery, thermal energy, coal, combustion, resource utilization.

Gestión orientada a la energía de residuos carbonosos para aplicaciones de co-combustión térmica

Energy-Oriented Management of Carbonaceous Residues for Thermal Co-Firing Applications

Recepción: 02 septiembre 2024

Revisado: 08 octubre 2024

Aprobación: 24 diciembre 2024

Los sustanciales cambios que se han venido desarrollando en las condiciones del mercado, la tecnología y la percepción social frente a la generación de energía convencional en el mundo han impulsado el interés hacia la transición energética, con el objetivo de mitigar el impacto ambiental, promover la economía circular y obligar a todos los actores del sector energético a desarrollar estrategias de reinvención e innovación. Estas estrategias se centran principalmente en el desarrollo de proyectos de investigación en campos como energías alternativas, nuevas fuentes de energía, uso racional de recursos y eficiencia energética, en busca de la sostenibilidad y el mantenimiento de la competitividad en el mercado.

La demanda de carbón coquizable ha aumentado considerablemente en los últimos años, lo cual ha incrementado los volúmenes de extracción destinados a la exportación y al uso en la industria siderúrgica a nivel mundial (International Energy Agency, 2022). En Colombia se exportan anualmente 4,2 millones de toneladas de coque, que en el año 2022 ocupó el quinto lugar entre los productos de exportación, superando a las flores y al ferroníquel. La participación del departamento de Boyacá asciende a 1,26 millones de toneladas anuales, lo que equivale al 30 % de esta producción (Urrego A., 2022). COQUECOL, empresa con sedes en los municipios de Samacá (Boyacá), Cucunubá y Guachetá (Cundinamarca), produce alrededor de 360.000 toneladas de coque por año, generando en promedio 17.000 toneladas anuales de residuos del proceso, los cuales se acumulan en pilas sin una destinación específica en la actualidad (Sierra, 2020).

Entre las principales alternativas desarrolladas para el aprovechamiento de estos residuos se encuentra la obtención de briquetas para combustión (Altun et al., 2004; Loginov et al., 2017), así como su uso como combustible en plantas de generación con tecnología de lecho fluidizado. Estas últimas son altamente flexibles para combustibles de bajo poder calorífico y, durante su operación, pueden reducir significativamente las emisiones de SOₓ y NOₓ. Además, en procesos de co-combustión con biomasa, se disminuye la huella de carbono y se mitigan los impactos asociados al CO₂ (Gauvillé, Foucher & Moreau, 2012). Cabe destacar que la tecnología de mayor uso en el mundo para la generación eléctrica es la combustión de carbón pulverizado (CCP), como en el caso de la Compañía Eléctrica de Sochagota (CES) en Colombia, donde no es común el aprovechamiento de residuos carbonosos provenientes de la coquización (UPME, 2018).

El objetivo de esta investigación es evaluar las propiedades de los residuos carbonosos generados durante el proceso de coquización, con el fin de determinar su viabilidad como combustible alternativo para la co-combustión en la caldera tipo Carolina con sistema CCP de la Compañía Eléctrica de Sochagota.

De esta manera, se contribuye al fortalecimiento de la innovación y la implementación de tecnologías con procesos más limpios, promoviendo el aprovechamiento energético de residuos de procesos productivos y, en consecuencia, la reducción en el consumo de materias primas.

El carbón es un combustible fósil de origen vegetal; una roca sedimentaria consolidada mediante un proceso de carbonificación, resultado de transformaciones bioquímicas y geoquímicas bajo condiciones específicas de presión y temperatura, que definen sus propiedades fisicoquímicas (Dporta, 1963). Según la norma ASTM D388, el carbón se clasifica en cuatro rangos: lignito, sub-bituminoso, bituminoso y antracita. En cuanto a su uso, los carbones térmicos y metalúrgicos se incluyen dentro de los sub-bituminosos y bituminosos.

La combustión es un proceso de generación térmica que ocurre mediante una reacción química exotérmica, derivada de la oxidación del combustible. En el caso del carbón, este puede contener azufre, lo cual representa un factor contaminante. La eficiencia del proceso depende de una relación estequiométrica adecuada entre combustible y comburente, con la adición de un exceso de aire que garantice una combustión completa. Esto permite liberar todo el poder calorífico del combustible (Wohlfarth, 2021) y, al mismo tiempo, minimizar las emisiones de NOₓ, CO y compuestos orgánicos volátiles (COV), además de reducir los residuos inquemados que pueden provocar corrosión en los componentes de la caldera (Orozco, 2016; Babcock & Wilcox Company, 2015).

En el caso específico de la caldera de la Compañía Eléctrica de Sochagota (CES), el porcentaje de aire en exceso utilizado durante el proceso de combustión se encuentra en un rango del 14 al 18 %.

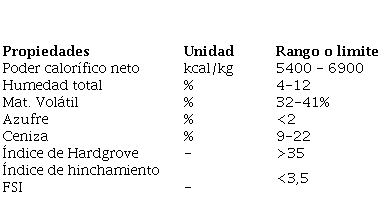

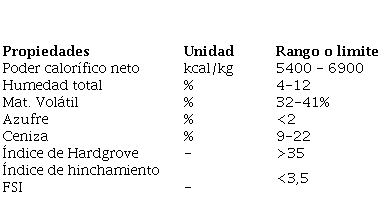

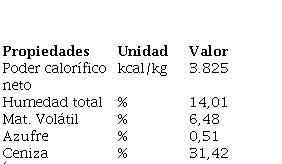

En la tabla 1 se relacionan las características técnicas del carbón requerido para la operación eficiente de la Caldera tipo carolina, con sistema CCP.

De acuerdo con la clasificación según norma ASTM D 388, el rango de los carbones a utilizar esta entre Sub-bituminoso tipo C (No aglomerante) y Bituminoso Alto Volátil tipo C (Aglomerante)

El coque es un combustible sólido obtenido mediante la destilación (pirólisis) del carbón en ausencia de oxígeno y a altas temperaturas. En este proceso se eliminan los compuestos volátiles y se concentra el carbono fijo, lo cual permite su utilización a nivel industrial (Álvarez, 2005). En este contexto, el Grupo COQUECOL produce coque metalúrgico en sus plantas ubicadas en los departamentos de Boyacá y Cundinamarca.

El proceso productivo comienza con el lavado del carbón, cuyo propósito es reducir el contenido de materia mineral (cenizas) y azufre. Posteriormente, el material se seca y se mezcla conforme a sus contenidos de materia volátil. Luego, se muele y se carga en hornos de coquización, donde se somete a un calentamiento progresivo hasta alcanzar los 1300 °C (Quitián & Grosso, 2010). El proceso de apagado se realiza mediante el enfriamiento con agua, reduciendo la temperatura del coque por debajo de los 200 °C.

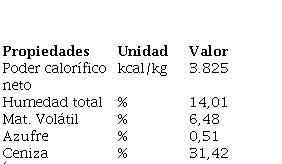

Una vez extraído del horno, el coque se deposita sobre bandas transportadoras. En estas, a través de mallas ubicadas estratégicamente, se separa una mezcla de carbón no quemado, cenizas y finos de coque, los cuales constituyen los residuos carbonosos generados en los hornos de coquización. En la actualidad, estos residuos se acumulan en pilas sin una destinación específica, representando un potencial riesgo ambiental (Gutiérrez Bernal et al., 2011). No obstante, esta problemática representa también una oportunidad para valorizar estos residuos como material energético, con base en las características tipificadas en la Tabla 2.

El proceso continúa con la clasificación del coque en tamaños comerciales, mediante operaciones de trituración y cribado. Así se obtienen diferentes fracciones: coque metalúrgico (30×100 mm, 40×100 mm, 25×100 mm, entre otros), small coke (10×30 mm, 10×40 mm, etc.), y finos de coque (menores a 10 mm o 6 mm).

En un proceso de co-combustión se quema simultáneamente más de un tipo de combustible. Generalmente, se combinan combustibles fósiles con biomasa, residuos industriales, agrícolas o minerales (Basu & Kaushal, 2024). Una investigación desarrollada por la Universidad de Zaragoza (Pallarés et al., 2017) reporta la viabilidad de la combustión de residuos de minas mezclados con carbón térmico en una planta piloto de combustión de carbón pulverizado (CCP) semi-industrial de 500 kW. Los resultados indican que, incluso con una adición del 20 % de residuos, se mantienen estables las condiciones de la combustión, evaluadas en términos de frecuencia de oscilación (flicker) y del nivel de brillo de la llama. Por otro lado, una simulación del proceso de co-combustión en una unidad de generación de 160 MW pronostica una reducción del 1,9 % en la eficiencia global de la planta y del 2,5 % en la eficiencia de la caldera.

Este proyecto es de tipo experimental, enmarcado dentro de los conceptos de “tecnologías limpias” y “economía circular”, y fue desarrollado por el Grupo de Investigación en Carbones y Carboquímica (GIC) de la Universidad Pedagógica y Tecnológica de Colombia (UPTC). Forma parte del estudio titulado “Evaluación del proceso de co-combustión de carbón térmico con residuos carbonosos de lavado y coquización de carbón”.

Se analizaron las propiedades de los residuos carbonosos generados en las plantas del Grupo COQUECOL, así como de los carbones térmicos utilizados por la Compañía Eléctrica de Sochagota (CES), con el objetivo de evaluar su posible aprovechamiento como alternativa de co-combustión en una caldera tipo Carolina con sistema CCP.

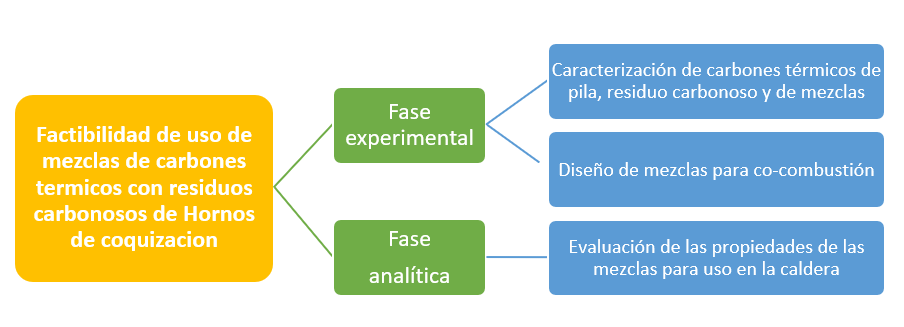

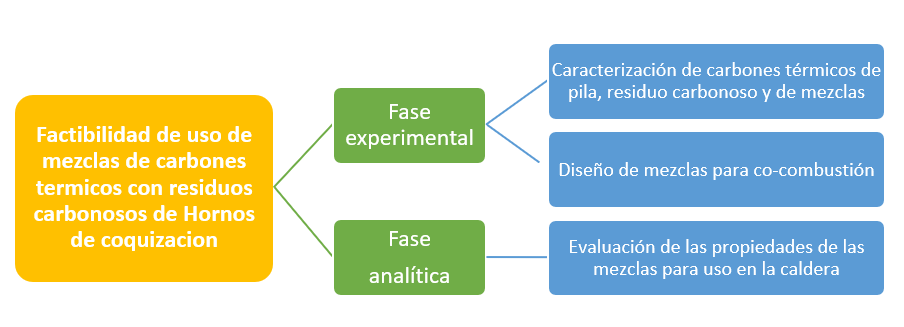

La factibilidad de uso de las mezclas para co-combustión se establece a partir de la comparación de la equivalencia de propiedades frente a las especificaciones técnicas de los carbones comúnmente utilizados. El estudio se desarrolló en dos fases, como se ilustra en la figura 1.

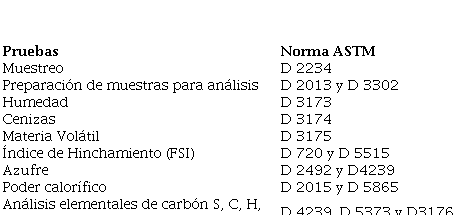

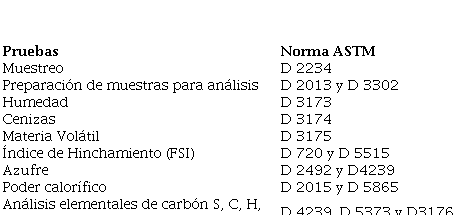

Los procedimientos se realizaron bajo norma las ASTM relacionadas en la tabla 3.

Las operaciones de preparación y muestreo se realizaron sobre las muestras de carbones, residuos carbonosos de hornos de coquización y mezclas, según se detalla en la Tabla 4. El proceso comenzó con la determinación de la humedad superficial, de acuerdo con la norma ASTM D3302. Los equipos utilizados fueron: estufa de secado al aire marca PREISER, pulverizador Holmes, cuarteador de rifle Retsch PT 200 y homogeneizador-divisor FRITSCH, en el laboratorio de carbones de la Compañía Eléctrica de Sochagota.

Los análisis próximos se efectuaron en el equipo LECO TGA 701, siguiendo las directrices de la norma ASTM D7582, calibrado con estándares de materia volátil. La determinación del contenido de azufre se realizó mediante el método de combustión a 1350 °C con absorción en espectro infrarrojo (Moles, 2018), utilizando un equipo LECO S144DR que cumple con los requisitos de la norma ASTM D4239. Los análisis elementales para determinar la composición de carbono, hidrógeno, nitrógeno y oxígeno se llevaron a cabo con el equipo SDCHN435, marca Sundy. El poder calorífico bruto se midió con el calorímetro LECO AC600 y el poder calorífico neto se calculó según la norma ISO 1928:1995(E). El índice de hinchamiento se determinó utilizando un horno CARBOLITE GERO en las instalaciones de la CES.

En el análisis termogravimétrico, las muestras de las mezclas de residuos con los carbones base se sometieron a un calentamiento controlado en ambiente oxidante, registrando continuamente la variación de masa respecto a la temperatura y el tiempo (Lu et al., 2013). Se utilizó un gramo de muestra con un tamaño de partícula de 250 µm (malla 60), bajo un régimen de temperatura de 25 a 900 °C, con una velocidad de calentamiento de 10 °C/min. Se empleó aire ambiente del sistema de servicios (99,5 % seco y libre de aceite), con un flujo de 5 lpm y presión de 3,1 bar. El error relativo entre las mediciones TGA fue controlado para mantenerse por debajo del 5 %.

La fluorescencia es un proceso de emisión mediante el cual las moléculas, al ser excitadas por radiación electromagnética, retornan a su estado basal liberando el exceso de energía en forma de fotones (Raja & Barron, 2020). Los espectrómetros de fluorescencia se emplearon para analizar la composición de la ceniza de carbón térmico y compararla con diversas mezclas con residuos carbonosos. El análisis se realizó conforme al estándar ASTM D4326-21, que establece el método para la determinación de elementos mayores y menores en las cenizas de carbón mediante fluorescencia de rayos X (FRX). El equipo utilizado fue un S2 RANGER, el cual cuenta con un tubo de rayos X de 50 W que excita directamente la fluorescencia en la muestra.

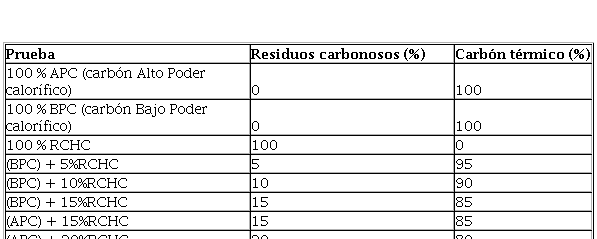

Para el diseño experimental de mezclas se conformaron dos pilas: una de Bajo Poder Calorífico (BPC), con un promedio de 5.616 kcal/kg, y otra de Alto Poder Calorífico (APC), con un promedio de 6.285 kcal/kg. Solo se emplearon carbones provenientes del departamento de Boyacá. Los residuos carbonosos de horno de coquización (RCHC) utilizados provienen específicamente de la región de Samacá, también en Boyacá.

La Tabla 4 presenta las proporciones de los residuos carbonosos y de las mezclas formuladas, con el objetivo de evaluar sus propiedades comparativas frente a los carbones típicamente utilizados en la caldera.

En esta fase, los resultados de los análisis próximos de las mezclas se contrastaron con los valores presentados en la Tabla 2, correspondientes a las especificaciones técnicas recomendadas por el fabricante para la operación del equipo. Adicionalmente, se realizaron análisis elementales y termogravimétricos (TGA) tanto a los carbones típicamente utilizados en la caldera como a las mezclas formuladas; a las cenizas resultantes se les aplicó análisis por fluorescencia de rayos X (FRX). Los resultados obtenidos fueron comparados con el fin de establecer el grado de variación y determinar la factibilidad técnica del uso de dichas mezclas en procesos de co-combustión.

La recolección y el manejo de los datos se efectuaron conforme a los procedimientos definidos en el Sistema Integrado de Gestión (SIG) de la Compañía Eléctrica de Sochagota (CES), el cual cumple con los lineamientos de la norma ISO 9001:2015 relativos a la gestión de la calidad.

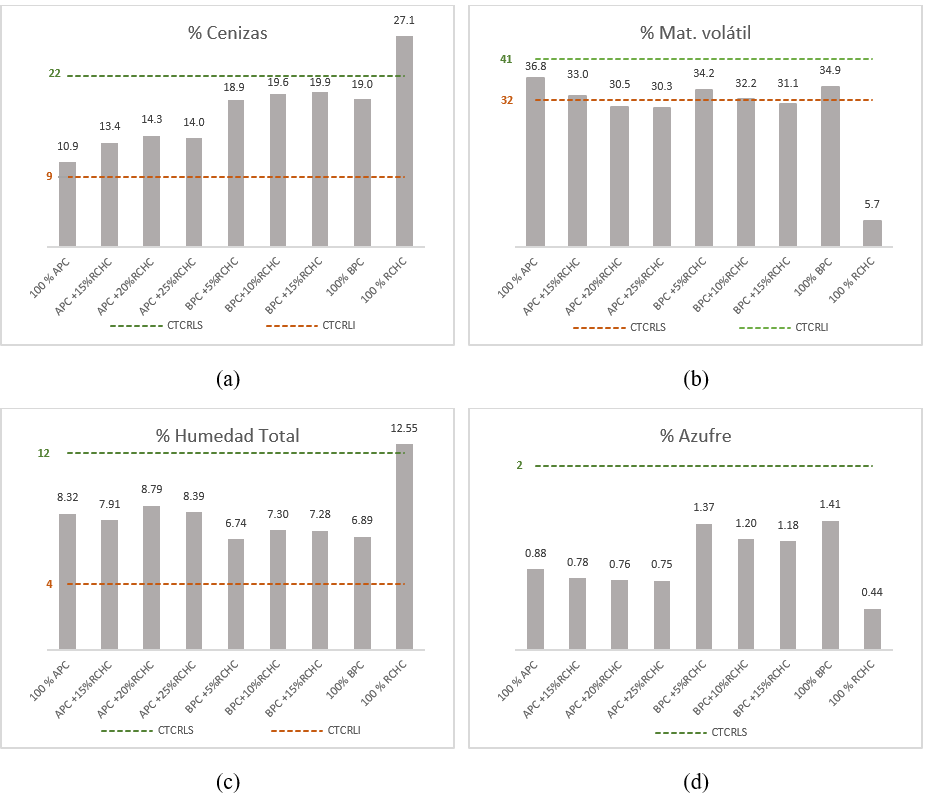

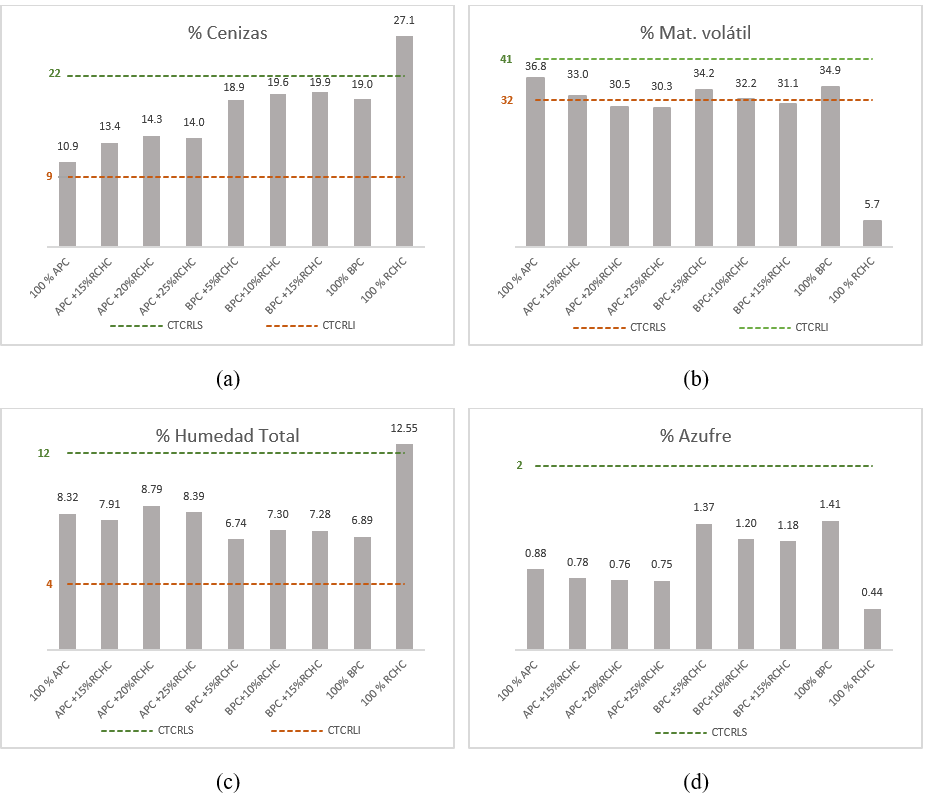

La figura 2 presenta los resultados de los análisis próximos comparativos entre carbones térmicos APC y BPC, residuos carbonosos y mezclas.

En la Figura 2 se comparan las Características Técnicas de los Carbones de Referencia (límite superior – CTCRLS y límite inferior – CTCRLI), proporcionadas por el fabricante para la operación de la caldera, con los resultados de los análisis próximos realizados a los carbones de Alto Poder Calorífico (APC), Bajo Poder Calorífico (BPC) utilizados por la empresa, y a las mezclas de carbón con residuos carbonosos de hornos de coquización (RCHC).

(a) Las mezclas presentan contenidos de cenizas entre 13,39 % y 19,88 %, los cuales se encuentran dentro del rango permitido por las especificaciones técnicas (CTCRLS: 22 %; CTCRLI: 9 %). (b) El contenido de materia volátil en las mezclas APC + 20 % RCHC, APC + 25 % RCHC y BPC + 15 % RCHC se encuentra por debajo del límite inferior establecido (CTCRLI: 32 %). (c) Los valores de humedad total en todos los casos se mantienen dentro del rango aceptable, entre el límite superior de 12 % (CTCRLS) y el inferior de 4 % (CTCRLI). (d) Finalmente, los contenidos de azufre en todas las muestras analizadas se encuentran por debajo del valor máximo permitido (CTCRLS: 2 %).

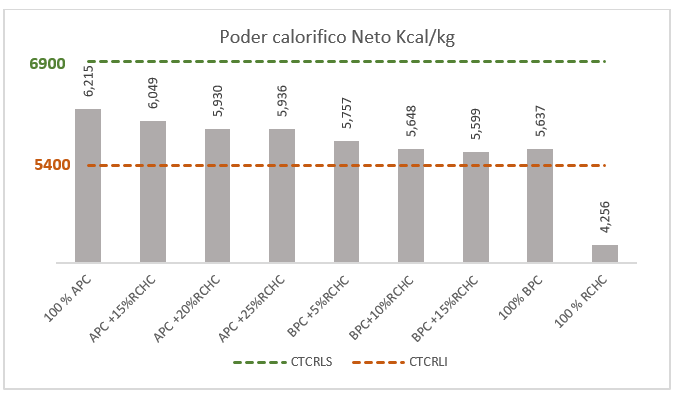

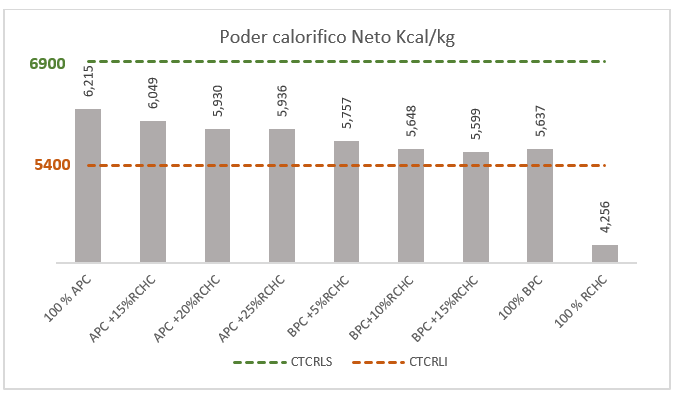

El poder calorífico de todas las mezclas y de los carbones APC y BPC, se mantiene dentro del rango de las CTCRL (6.900 kcal/kg) y CTCRI (5.400 kcal/kg)

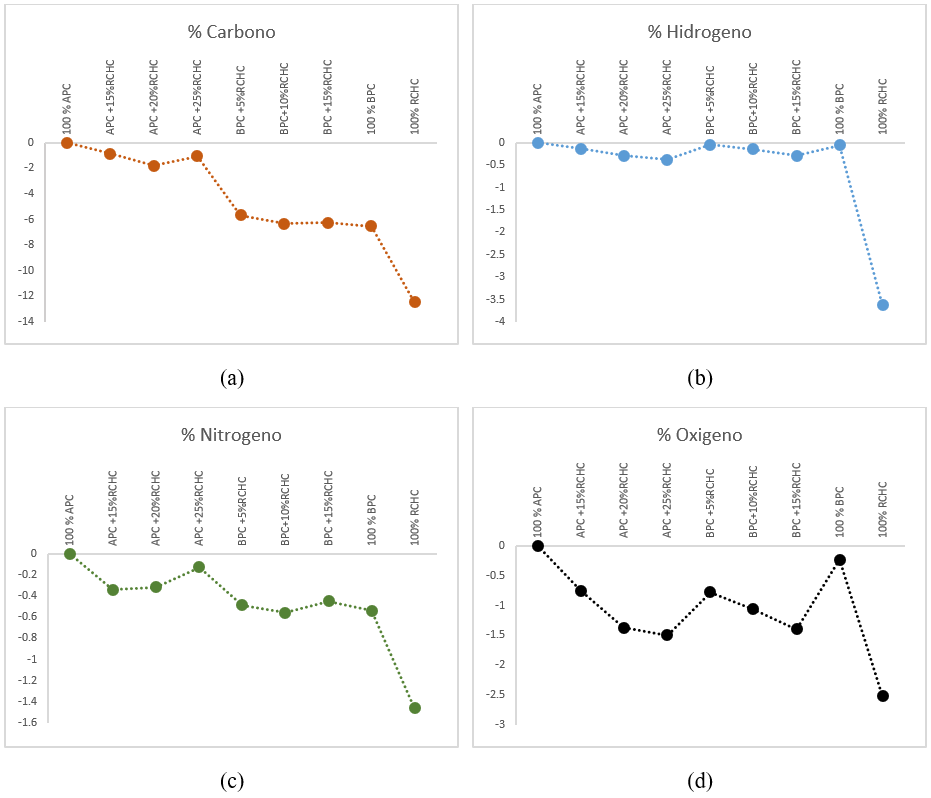

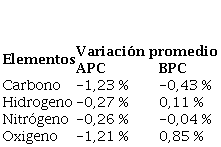

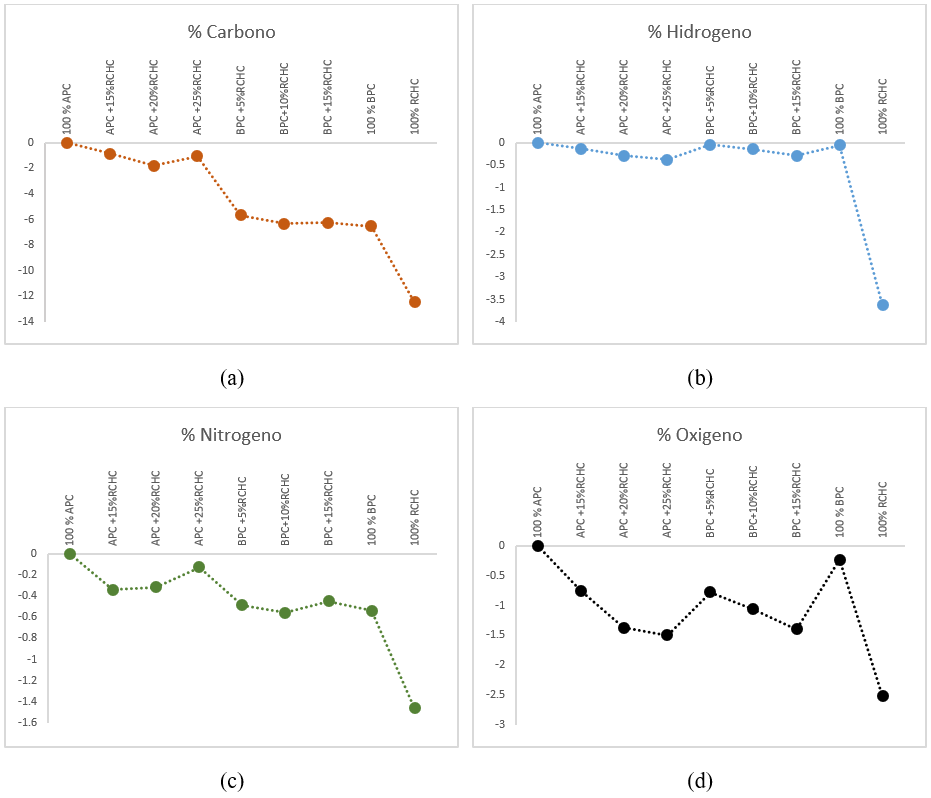

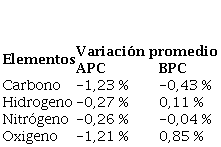

Esta figura presenta las gráficas del efecto de la adición de RCHC sobre los porcentajes de Carbono (a), Hidrogeno (b), Nitrógeno (c) y Oxigeno (d) con respecto al carbón térmico APC utilizado en la CES. En la tabla 5 se registra los resultados de la variación en la composición elemental de las mezclas con adiciones de 15, 20 y 25 % de RCHC al carbón APC; de igual manera, se hace para las mezclas con adición de 5,10 y 15 % de RCHC al carbón BPC.

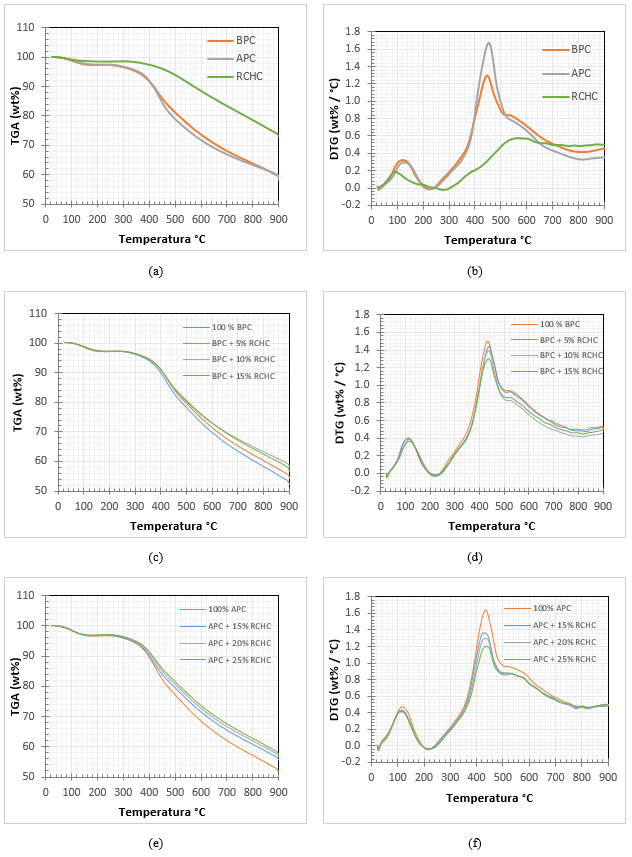

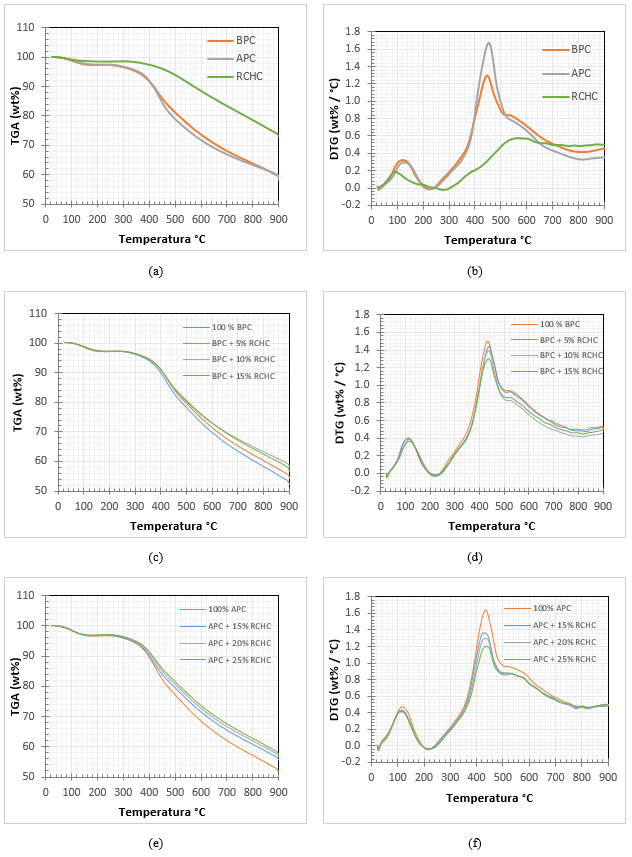

La figura 6 muestra las curvas comparativas del Análisis Termo-Gravimétrico (ATG-(TGA sigla en inglés)): (a) para los carbones APC, BPC y los RCHC; (c) para carbón BPC y mezclas con 5, 10 y 15 % de RCHC; finalmente, las curvas (e) del carbón APC y las mezclas con 15, 20 y 25 % de RCHC. Por otra parte, se presentan las curvas comparativas del Análisis Térmico Diferencial (ATD- (DTG sigla en inglés)) (b), (d) y (f) correspondientes a las curvas del TGA.

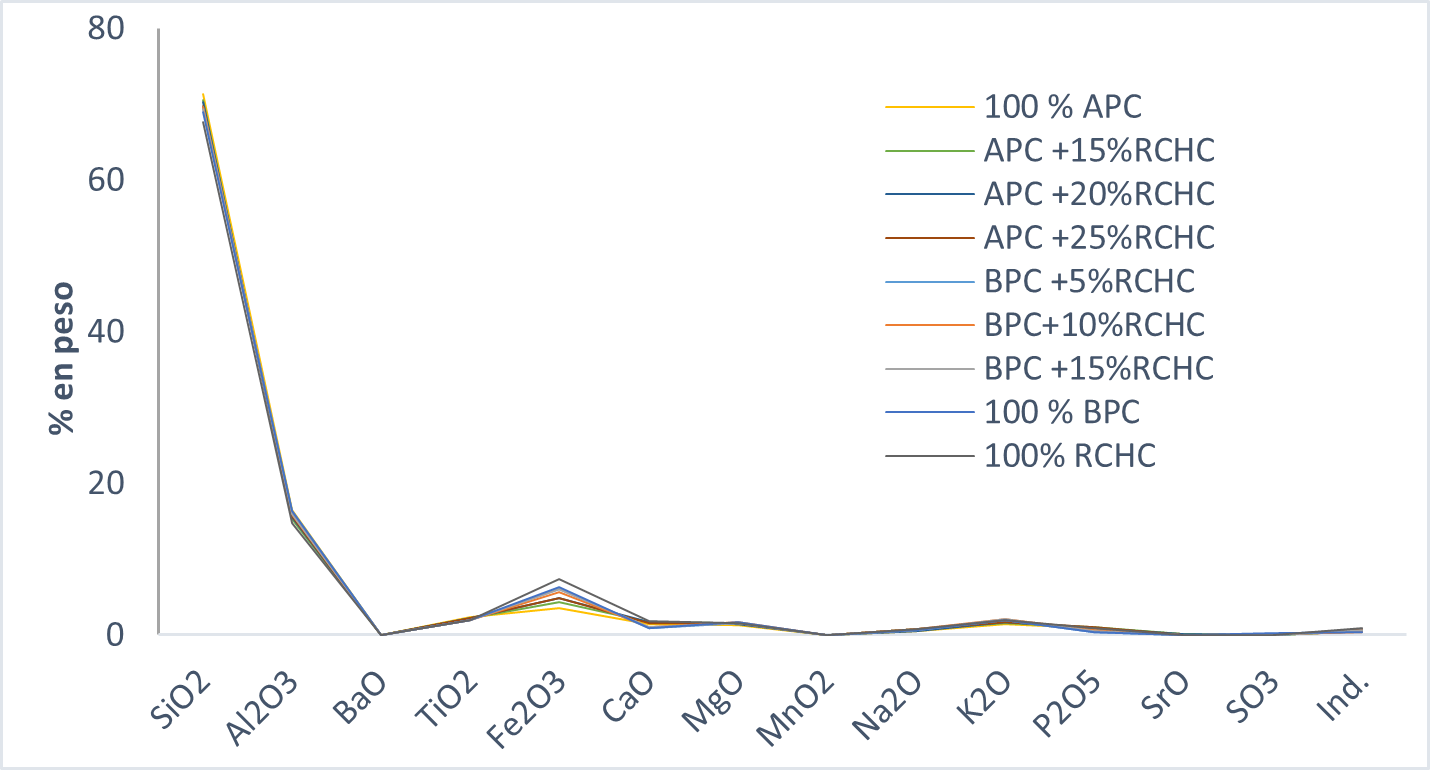

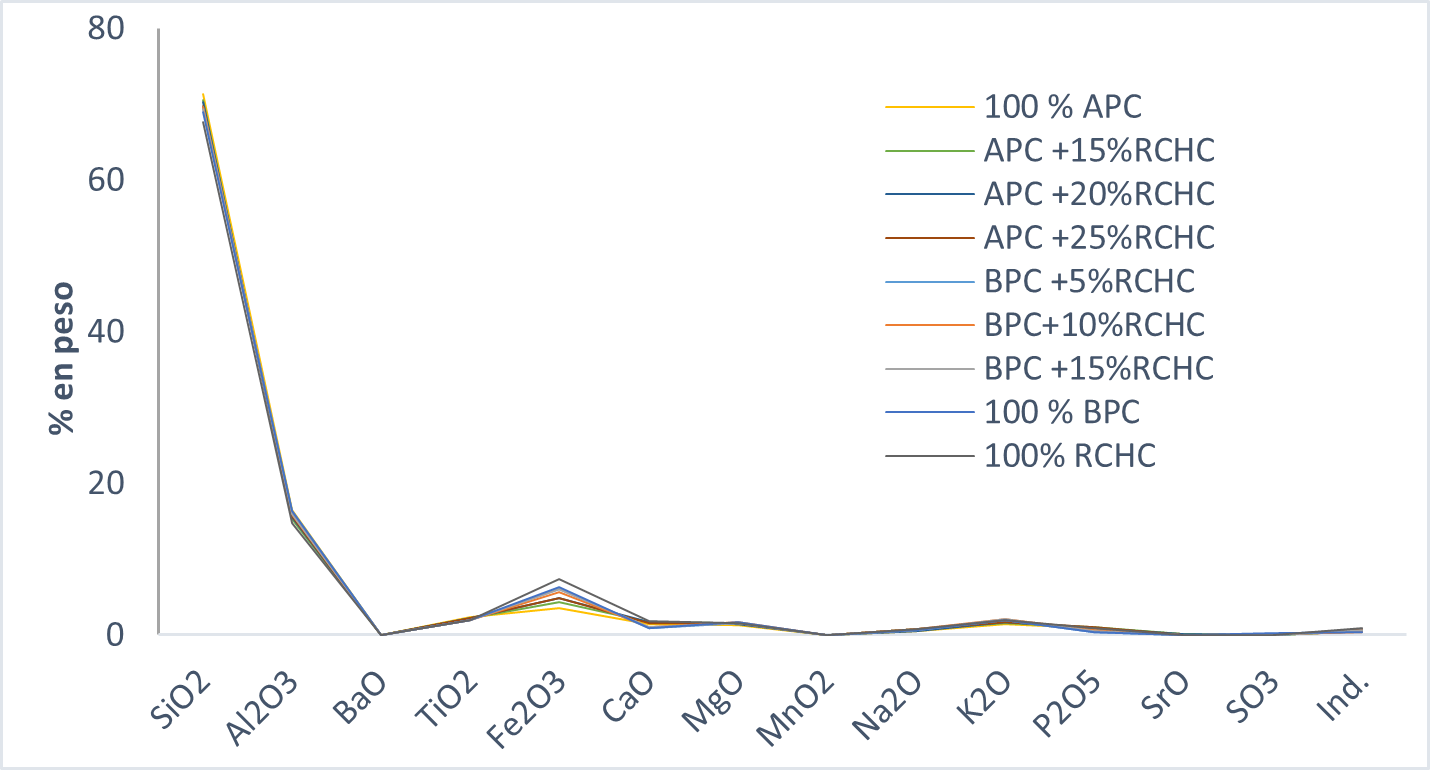

Los análisis de fluorescencia por rayos X (figura 7), realizados a las muestras de combustibles unitarios (APC, BPC y RCHC), mezclas APC con 15, 20 y 25 % de RCHC y mezclas BPC con 5, 10 y 15 % de RCHC, registran los contenidos de óxidos elementales mayores y menores en cenizas de co-combustion. Se observa que el compuesto con mayor contenido es el SiO2 con 67%, seguido por el Al2O3 con 14,8 % que conforman los compuestos mayores; compuestos menores como: BaO, TiO2, Fe2O3, CaO, MgO, MnO2, Na2O, K2O, P2O5, SrO, SO3 y elementos indeterminados, registran contenidos menores a 7,4 %.

Los análisis próximos indican que los porcentajes de cenizas, humedad total y azufre se encuentran dentro del rango establecido por las especificaciones técnicas (CTCRLS - CTCRLI) para la operación de la caldera con sistema CCP (Babcock & Wilcox Española, 1997). El comportamiento de la materia volátil evidencia que adiciones superiores al 20 % en carbones APC y superiores al 15 % en carbones BPC generan mezclas con contenidos de materia volátil por debajo del 32 %, límite inferior (CTCRLI); según el manual de operación, estas mezclas no se consideran recomendables para el uso en la caldera de la CES, dado que la materia volátil promueve la estabilidad de la llama y mejora la eficiencia de combustión del carbón (Babcock & Wilcox Company, 2015).

El poder calorífico neto disminuye con el aumento del porcentaje de RCHC en el carbón APC; sin embargo, este valor no desciende por debajo del poder calorífico del carbón BPC y sus mezclas, lo cual permite inferir que este factor no representa una limitante para la co-combustión de las mezclas evaluadas.

Los análisis elementales de las mezclas muestran una reducción significativa en el contenido de carbono, en proporción inversa al porcentaje de adición de RCHC. Este comportamiento se debe a que los residuos presentan un contenido de cenizas del 27 %, en comparación con el rango de 9 % a 22 % observado en los carbones térmicos, como lo indica Speight (2015).

En las curvas TGA para los carbones unitarios APC, BPC y RCHC (Figura 6a), se observa que a temperaturas inferiores a 200 °C, y conforme a lo descrito por Vassilev et al. (2022), ocurre la evaporación de humedad residual (25–100 °C), la deshidratación de sulfatos hidratados en la materia mineral del carbón y las cenizas de los RCHC (100–150 °C), y la descomposición del agua de cristalización en bicarbonatos (120–200 °C). Entre 600 °C y 900 °C, los carbones térmicos muestran un consumo de masa del 40 %, mientras que los RCHC alcanzan un 26 % de consumo, comportamiento también reportado por Sami et al. (2001).

En las curvas DTG (Figura 6b), correspondientes a las muestras de la Figura 6a, la tasa de pérdida de masa por grado Celsius confirma los comportamientos observados en TGA, destacando que la ignición de los carbones térmicos APC y BPC ocurre entre 204 °C y 250 °C, mientras que para los RCHC se presenta entre 270 °C y 290 °C.

El termograma del carbón térmico BPC y sus mezclas con 5 %, 10 % y 15 % de RCHC (Figura 6c) muestra consumos similares: 42 % para BPC + 15 %, 43 % para BPC + 10 %, 45 % para BPC + 5 %, y 46 % para BPC puro, con una diferencia máxima del 4 %. Para las mezclas de APC con 15 %, 20 % y 25 % de RCHC (Figura 6e), la diferencia es del 5 %, lo cual demuestra que el carbón térmico favorece la sinergia de combustión de los RCHC (Su et al., 2001). Las curvas DTG correspondientes (Figuras 6d y 6f) confirman estos comportamientos, reflejando la tasa de cambio de masa en función de la temperatura.

De acuerdo con Flemming J. Frandsen, quien plantea la predicción de depósitos de ceniza en plantas térmicas a carbón (Frandsen, 1997), a partir de la composición de las cenizas y con el objetivo de explicar fenómenos como el fouling, slagging, corrosión y erosión (Zheng et al., 2016), se determinó que los resultados del análisis de FRX de las cenizas provenientes de los carbones APC y BPC, comparadas con las mezclas con RCHC, no afectan los índices de fouling ni slagging. Por tanto, no se espera impacto significativo por ensuciamiento en las superficies de transferencia de calor de la caldera (tales como paredes, sobrecalentadores, economizador, entre otros).

Los resultados de la evaluación de las propiedades de los residuos carbonosos de hornos de coquización (RCHC) indican que es viable su aprovechamiento como combustible alternativo para co-combustión en la caldera tipo Carolina con sistema de combustión de carbón pulverizado (CCP) de la Compañía Eléctrica de Sochagota, cumpliendo así con el objetivo propuesto.

Se determinó que los límites máximos de mezcla son del 15 % en peso con carbones de alto poder calorífico (APC) y del 10 % con carbones de bajo poder calorífico (BPC). No obstante, estos porcentajes podrían presentar ligeras variaciones dependiendo de la calidad específica del carbón térmico utilizado. Con base en esta información, se considera técnicamente viable realizar pruebas de co-combustión en la caldera de la CES, a fin de validar los resultados obtenidos y evaluar el impacto operativo en equipos auxiliares como bandas transportadoras, trituradoras, molinos y quemadores.

A partir de la factibilidad técnica establecida con los resultados de caracterización de las mezclas de carbones térmicos con RCHC, se abre la posibilidad de reducir significativamente los inventarios de estos residuos en las plantas de coquización, al emplearlos como combustible alternativo en calderas tipo Carolina con sistema CCP. Este aprovechamiento contribuye al fortalecimiento de un modelo sostenible basado en la economía circular, disminuyendo tanto el uso de recursos no renovables como la acumulación de desechos y la presión sobre la extracción de recursos naturales. Esta estrategia representa un enfoque responsable, alineado con principios de buenas prácticas empresariales que promueven la confianza, la trazabilidad y la transparencia, y que aportan significativamente al cuidado del medio ambiente.

Juanpablo. Correo electrónico: poveda@uptc.edu.co