Diagnóstico de la gestión de la calidad e inocuidad en la Torrefactora Pinar

Diagnosis of quality and food safety in Torrefactora Pinar

Avances

Instituto de Información Científica y Tecnológica, Cuba

ISSN: 1562-3297

ISSN-e: 1562-3297

Periodicidad: Trimestral

vol. 21, núm. 4, 2019

Recepción: 27 Junio 2019

Aprobación: 25 Septiembre 2019

Resumen: Dirigir y operar una organización con éxito requiere gestionarla de una manera sistemática y visible. El éxito debería ser el resultado de implementar y mantener un sistema de gestión que sea diseñado para mejorar continuamente la eficacia y eficiencia del desempeño de la organización mediante la consideración de las necesidades de las partes interesadas. La implementación de un Sistema de Gestión de Calidad e Inocuidad Alimentaria proporcionará clientes satisfechos, calidad en los productos, cuidando los costos y protección de la marca ante eventuales reclamos judiciales de consumidores. Con tales expectativas se efectuó el proyecto en la Torrefactora Pinar, perteneciente a la Empresa CUBACAFÉ y ubicada en el Km 1½ de la carretera a Luis Lazo, Consejo Popular Cuba Libre, Pinar del Río con el objetivo general de: Diagnosticar la situación actual de la Torrefactora Pinar como etapa inicial del Sistema Integrado de Gestión de Calidad e Inocuidad. Se emplearon métodos y técnicas como el diagrama OTIDA, la matriz DAFO, la aplicación de listas de verificación, tormenta de ideas, observación directa al proceso de producción de café, entre otros. Dentro de los principales resultados obtenidos se encuentran la posición estratégica de la empresa es ofensiva, ya que predominan las fortalezas y oportunidades, además el sistema de inocuidad es el más avanzado en la entidad, arrojando la lista de verificación un 95.23 % de cumplimiento, según la NC 136: 2017 y la necesidad de cursos de capacitación a los trabajadores, principalmente a los directos a la producción.

Palabras clave: sistema, gestión, calidad, inocuidad.

Abstract: Directing and operating an organization successfully requires managing it in a systematic and visible way. Success should be the result of implementing and maintaining a management system designed to continually improve the effectiveness and efficiency of the organization's performance by considering the needs of stakeholders. The implementation of a Food Safety and Quality Management System will provide satisfied customers, products with quality, taking care of the costs and protection of the brand in case of possible consumer legal claims. With such expectations, the project was carried out at the Torrefactora Pinar, belonging to the CUBACAFÉ Company and located at Km 1½ of the road to Luis Lazo, Popular Council Cuba Libre, Pinar del Río with the general objective of: To diagnose the current situation of the Torrefactora Pinar as the initial stage of the Integrated Quality and Safety Management System. Methods and techniques were used such as the OTIDA diagram, the FODA matrix, the application of checklists, brainstorming, direct, observation of the coffee production process, among others. The main results obtained were the strategic position of the company is offensive, since strengths and opportunities predominate, in addition the safety system is the most advanced in the entity, throwing the checklist a 95.23% compliance, according to NC 136: 2017 and the need for training courses for workers, mainly direct to production.Keyword: system, management, quality, food safety.

Keywords: system, management, quality, food , ood safety.

INTRODUCCIÓN

La cultura de la calidad implica la adopción del enfoque de la sostenibilidad (Álvarez et al., 2013). No basta con ofrecer productos de excelente calidad que permitan acceder a mejores precios y abrir nuevas oportunidades de mercado, si la producción de café conlleva al detrimento de las condiciones ambientales o perjudica a las personas involucradas en la producción. Por esta razón, todas las acciones que se realicen en la producción de café, deben ser sostenibles, y la utilización de los recursos debe hacerse de forma racional (Altamirano, 2015).

Cada vez cobra mayor importancia, y es deber de toda la cadena del café, garantizar que el producto esté libre de contaminantes químicos y/o biológicos, que puedan afectar la salud de los consumidores. Existen diferentes medidas de control por parte de países consumidores, con el fin de determinar la presencia en lotes de café con trazas de químicos o residuos de micotoxinas (A.E.T.C., 2015).

La Unidad Empresarial de Base (UEB) Torrefactora Pinar, perteneciente a la Empresa CUBACAFÉ y ubicada en una zona industrial de Pinar del Río en el Km 1½ de la carretera a Luis Lazo, en el Consejo Popular Cuba Libre, cuya actividad económica fundamental es la torrefacción y comercialización de café necesita implementar un excelente Sistema Integrado de Gestión de Calidad e Inocuidad, lo que ayudará a la organización a cumplir con los requisitos de sus clientes en cuanto al producto y garantizar la seguridad alimentaria, de forma lógica y objetiva para generar la satisfacción de los clientes.

La situación problémica identificada es: la UEB Torrefactora Pinar, a pesar de iniciar los primeros pasos en la gestión de la inocuidad con el diseño de algunos procedimientos, carece de una herramienta que sirva de guía para el diseño e implementación de un Sistema Integrado de Calidad e Inocuidad, que cumpla con los requisitos que establece la NC ISO 9001: 2015 y NC 136: 2017, afectando la producción inocua y eficaz de sus productos.

Se establece como problema de la investigación: la necesidad de contribuir a la Gestión Integrada de la Calidad e Inocuidad en la UEB Torrefactora Pinar que conlleve a la eficacia e inocuidad de los productos y como objetivo general diagnosticar la situación actual de la UEB Torrefactora Pinar como etapa inicial del Sistema Integrado de Gestión de Calidad e Inocuidad.

La cultura de la calidad implica la adopción del enfoque de la sostenibilidad. En el caso del café no es suficiente ofrecer un producto que cumpla con los requisitos de las normas de producción si se perjudica a las personas involucradas en la producción, el detrimento de condiciones ambientales o el no tener en cuenta el criterio de todas las partes interesadas, incluyendo los clientes (Cobo & Alcívar, 2016).

En Cuba se ha establecido el Perfeccionamiento Empresarial para garantizar la implantación de un Sistema de Dirección y Gestión (SDG) en las empresas estatales y organizaciones superiores de dirección que logren un significativo cambio organizativo al interior de las mismas y gestionar integralmente los sistemas que la componen. La gestión de la calidad, como subsistema se basa en los requisitos que plantea la NC ISO 9001: 2015 Sistema de Gestión de la Calidad. Requisitos, confeccionada por el Comité Técnico 56, de la Oficina Nacional de Normalización. En el caso de las empresas productoras de alimentos, es obligatorio garantizar la salud de los clientes que consumen sus productos. Para ello se ha establecido la NC 136: 2017 que plantea los requisitos de un Sistema de Análisis de Peligros y Puntos Críticos de Control (HACCP).

El sistema HACCP constituye un acercamiento científico y sistemático, aplicado en la industria de alimentos para la identificación de peligros específicos relacionados con el consumo y la seguridad alimentaria. Como parte del sistema se diseñan programas que incluyen la entrada de materias primas y materiales, producción en proceso, y terminada (Hung et al., 2015; Scales et al., 2019).

Por ello, se coincide con varios autores en que es importante implementar este sistema a lo largo de toda la cadena alimentaria (Pearcea et al., 2004; Soman & Raman, 2016; Scales et al., 2019), puesto que propicia el control y disminución de los riesgos inherentes de determinados alimentos o procedimientos de elaboración, ya que la sensibilidad microbiológica y los potenciales contaminantes físicos y químicos de algunos productos hace que cualquier desvío tenga efectos negativos sobre la salud de los consumidores (Díaz et al., 2015).

Se plantea también por diversos autores que la gestión de la inocuidad debe ser emprendida a conciencia (Sánchez, 2017), con un planteamiento completo en el que no se quede al margen ningún ámbito de la gestión empresarial, con un conocimiento profundo de los enormes cambios que va a implicar en la actividad de todos y cada uno de los miembros de la organización, con un compromiso firme y a un plazo indefinido para buscar continuamente la mejor forma de desempeñar el trabajo diario, y con la seguridad de que todos los esfuerzos y recursos consumidos se verán sobradamente compensados si el proceso se implanta con seriedad (Valdés, 1998; Lugo, 2003; Artola, 2009; Shan Fu, 2009; Acevedo, 2010; Fernández, 2010; Miranda, 2010; Romero, 2010; Cabezas & Calderón, 2011; Carballal, 2011).

Cada vez cobra mayor importancia, y es deber de toda la cadena de café, garantizar que el producto permanezca libre de contaminación química o biológica, que pueda afectar la salud de los clientes finales. Existen diferentes medidas de control por parte de países consumidores, con el fin de determinar la presencia de lotes de café con trazas de químicos o residuos tóxicos.

Un Sistema de Gestión de la Calidad (SGC) comprende actividades mediante las que la organización identifica sus objetivos y determina los procesos y recursos requeridos para lograr los resultados deseados. El SGC gestiona los procesos que interactúan y los recursos que se requieren para proporcionar valor y lograr os resultados para las partes interesadas pertinentes. EL SGC posibilita a la alta dirección optimizar el uso de los recursos considerando las consecuencias de sus decisiones a largo y corto plazo. Un SGC proporciona los medios para identificar las acciones para abordar las consecuencias previstas y no previstas en la provisión de productos y servicios.

Ambos sistemas son perfectamente integrables al tener requisitos en común. La implementación de Sistema de Gestión de Calidad e Inocuidad es el marco adecuado para el crecimiento de la Industria alimenticia ya que entre los aspectos beneficiosos logrados con el desarrollo de la Gestión de Calidad e Inocuidad de los Alimentos se encuentran: (Perelli)

Disminución de los riesgos inherentes de determinados alimentos o procedimientos de elaboración. La sensibilidad microbiológica y los potenciales contaminantes físicos y químicos de algunos productos hacen que cualquier desvío tenga efectos negativos sobre la salud de los Consumidores. Existen en el mercado ejemplos de retiro de productos por temas de salud, que afectan la reputación de las marcas y la fidelidad de los consumidores. El público hoy posee mayor información sobre alimentos y si bien busca buen precio, tiene en cuenta la calidad y marca de los productos que consume. Los juicios por problemas de Salud Pública y la Publicidad Negativa pueden destruir Empresas.

Adaptación a los requerimientos impuestos por la globalización. Los clientes a nivel mundial exigen que sus proveedores puedan demostrar la inocuidad de sus productos alimenticios. La calidad, los costos y la disposición de stock de la industria alimenticia, ubican a la Argentina entre los proveedores con más potencial a nivel mundial, y los clientes poderosos exigen la implementación de un Sistema de Calidad e Inocuidad Alimentaria demostrable y sustentable en el tiempo. Si se quiere vender al primer mundo se debe adaptar a la globalización (Gutiérrez-Guzmán et al., 2017).

Disminución de costos una vez que el sistema esta implementado, ya que se trabaja en optimización de los mismos, fijando objetivos de mejora centrados en incrementar la satisfacción del cliente, reducir el promedio de errores, hacer productos más vendibles, disminuir el desperdicio y los reprocesos, incrementar el rendimiento y capacidad de los empleados y mejorar los resultados en las entregas.

Logra reducir costos, aumentar rentabilidad y seguridad del producto vendido.

Protección de la imagen de la empresa. Su marca, además de representar y diferenciar su producto, consigue crear, de forma natural, una imagen psicológica basada en percepciones que aporta un valor agregado a los bienes que acompaña; es algo que influye directamente en las decisiones de compra del consumidor, convirtiéndola en un activo muy valioso para su empresa, por lo tanto contar con un sistema de Inocuidad en una industria alimenticia garantiza que los productos elaborados no afectaran la salud de los consumidores (Rodrigo, 2003; Abenza, 2004; Fernández, 2010).

El objetivo que se persigue con esta investigación es identificar, mediante una metodología de diagnóstico, las principales debilidades y fortalezas de la UEB Torrefactora Pinar con vistas a diseñar un sistema de gestión de calidad e inocuidad.

MATERIALES Y MÉTODOS

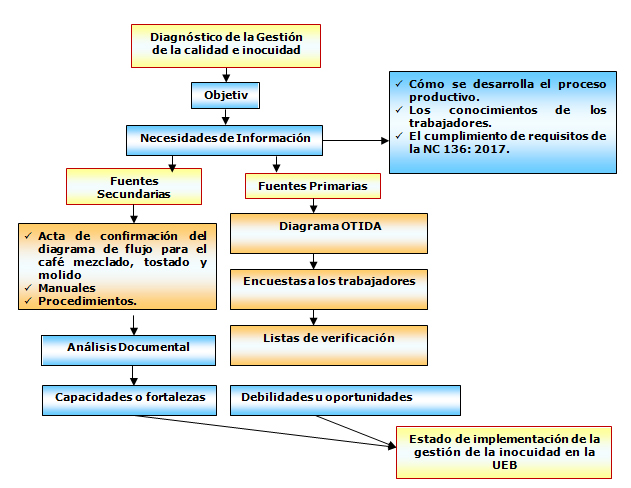

La metodología empleada para el diagnóstico, fue confeccionada por los autores a partir de las normas NC 136: 2017 y NC ISO 9001: 2015, se plantea en la siguiente figura 1.

Como parte del proceso investigativo se describió el proceso productivo a través del diagrama OTIDA (Operación- Transporte- Inspección-Demora-Almacenamiento) (Figura 2). Esta herramienta muestra la trayectoria de un producto o procedimiento señalando todos los hechos sujetos a examen mediante el símbolo que corresponda. Puede tomar como base a la materia prima o al material, al equipo o maquinaria o al trabajador (Marsán, 2011).

Se realizó además un análisis de los siguientes documentos facilitados por la dirección de la UEB, del sistema HACCP, para ser evaluados por los requisitos de la NC 136: 2017: acta de confirmación del diagrama de flujo para el café mezclado, tostado y molido, cuatro manuales, y procedimientos.

Se aplicó la encuesta a 40 trabajadores de la UEB Torrefactora Pinar, incluyendo los directivos, según la salida del software AmPu con un 95 % de confianza, con el objetivo de caracterizar el estado actual de la gestión de la inocuidad a partir de sus criterios y experiencias laborales.

Se aplicaron tres listas de verificación: la primera denominada Lista de verificación para auditorías de calidad e inocuidad a las empresas del Grupo Empresarial de la Industria Alimentaria (GEIA), fue diseñada por expertos de esta institución y consta de varios módulos; la segunda, plantea los requisitos de la NC 136: 2017, y por último una lista con los requisitos de la NC ISO 9001: 2015. En el caso de las últimas herramientas fueron confeccionadas por los autores, a partir de los requisitos que plantean las normas de referencia.

Todos estos métodos permitieron una evaluación del proceso productivo en cuanto al diseño de la planta, el cumplimiento de prerrequisitos como los métodos de limpieza y desinfección y las condiciones de almacenamiento y distribución del producto.

Finalmente se determinaron debilidades u oportunidades de mejora (D) y fortalezas o capacidades (F), a prestar atención por la alta dirección de la UEB.

RESULTADOS Y DISCUSIÓN

Se realizó una observación directa al proceso productivo, y utilizando la técnica OTIDA se identificaron las operaciones que representan puntos críticos de control, siendo la recepción de café en granos y chícharos y la operación de molinado.

Del análisis documental se identificaron las siguientes fortalezas y debilidades:

Se cuenta con un Manual de Buenas Prácticas de Manufacturas, Manual Higiénico Sanitario y con el Código de prácticas de higiene de los productos que abarca el sistema, documentos que garantizan las Buenas Prácticas de Higiene (BPH) de la organización (F). Se cuenta con un Manual de Documentos Complementarios con documentación que sirve de apoyo al sistema de APPCC (F).

Se cuenta con un Manual de Procedimientos Operativos Estándares, donde se referencia toda la documentación del sistema y un Manual de Inocuidad basado en el Análisis de Peligros y Puntos Críticos de Control para el café mezclado, tostado y molido (F).

El diagrama de flujo para el café mezclado, tostado y molido Hola, es de difícil comprensión y no utiliza la simbología actual para este tipo de gráficos (D).

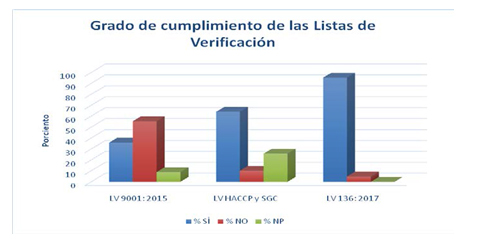

Con la aplicación en la entidad de las listas de chequeo o verificación para diagnosticar la situación actual relacionada con la calidad y la inocuidad (figura 2) se determinó el porcentaje de cumplimiento de los requisitos de las normas de referencia: Lista de Verificación según la NC ISO 9001: 2015, con un 35,74 % de cumplimiento de los aspectos evaluados, Lista de Verificación según NC 136: 2017, con el 95,23 % de cumplimiento y la Lista de Verificación para auditorías de Análisis de Peligros y Puntos Críticos de Control (HACCP) e ISO 9000, con el 64,02 %, de la cual se procesan los resultados por módulos más adelante por ser la más adecuada para el objetivo de la investigación.

La aplicación de la lista de verificación de auditoría a los sistemas de gestión de calidad e inocuidad arrojó los siguientes resultados:

Módulo Organización: De 7 aspectos evaluados, la organización cumple con 4 e incumple con 3 relacionados con:

Módulo Documentación: De 16 aspectos evaluados, la organización cumple con 9, no procede en 3 e incumple con 4 relacionados con:

Módulo Capacitación: Se cumple con los 3 aspectos evaluados.

Módulo Control de operaciones: Se cumple con los 12 aspectos evaluados.

Módulo Infraestructura, Medio Ambiente y otros recursos: No procede en los 10 aspectos evaluados.

Módulo Industria o UEB: De 28 aspectos evaluados, la organización cumple con 22, no procede en 4 e incumple con 2 relacionados con:

Módulo Cámaras refrigeradas y de mantenimiento de congelado: No procede en los 11 aspectos evaluados.

Módulo Equipos de transporte: De 3 aspectos evaluados cumple con 1 y no procede en 2.

Módulo Planta de Hielo: No procede en los 5 aspectos evaluados.

Módulo de Cisternas de agua y tanques elevados: Cumple con los 8 aspectos evaluados.

Módulo Almacenes de insumos: Cumple con los 7 aspectos evaluados.

Módulo Facilidades sanitarias: De 10 aspectos evaluados, la organización cumple con 7 e incumple con 3 relacionados con:

Módulo Laboratorio: Cumple con los 4 aspectos evaluados.

Módulo Higiene personal: De 6 aspectos evaluados, la organización cumple con 5 e incumple con 1 relacionado con:

Módulo Mantenimiento y Saneamiento de la Planta: De 9 aspectos evaluados, la organización cumple con 7, no procede en 1 e incumple con 1 relacionado con:

Los trabajadores encuestados consideran como principales problemas que afectan la inocuidad de los productos: la obsolescencia de la tecnología, el mal estado de las máquinas de tueste y el elevador debido a los años de explotación, la escasez de piezas de repuesto y las insatisfactorias condiciones de la parte constructiva de la organización.

De manera general se aprecia que el 88,54 % del total de respuestas son positivas, además existe entre los encuestados mayor incidencia de respuestas No Sé (6,98 %) que de respuestas No (4,46 %) y existen discordancias en cuanto a la implantación del sistema de inocuidad. Las respuestas se deben a que la unidad carece de un plan de capacitación que conciba los contenidos teóricos y prácticos a dominar por los operarios durante el proceso de torrefacción. Existe un plan de capacitación en caso de desastres naturales, incendios, se imparten cursos al personal de economía y contabilidad en el área de capital humano, pero no se diseñan e imparten actividades sistemáticamente para elevar la capacitación del personal en función de la torrefacción como el proceso esencial en la UEB. La mayoría de los trabajadores encuestados refieren que la organización presenta las siguientes fortalezas (F) y debilidades (D):

La alta dirección presenta un nivel de compromiso apropiado para el logro de los objetivos de la organización (F).

Los trabajadores desconocen si el sistema de análisis de peligros y puntos críticos de control se encuentra implementado en la organización a pesar de que durante el año 2015 se realizaron reuniones del equipo HACCP (D).

Los principales problemas que afectan la calidad e inocuidad de los productos son: la obsolescencia de la tecnología, el mal estado de las máquinas de tueste y el elevador debido a los años de explotación, la escasez de piezas de repuesto y las insatisfactorias condiciones de la parte constructiva de la organización (D).

Existe un plan de capacitación en caso de desastres naturales, incendios, se imparten cursos al personal de economía y contabilidad en el área de capital humano, pero no se diseñan e imparten actividades sistemáticamente para elevar la capacitación del personal en función de la torrefacción como el proceso esencial en la UEB (D).

A partir de la metodología de diagnóstico implementada se resumen las siguientes capacidades y debilidades:

La empresa reconoce la necesidad de la gestión de la inocuidad, y de su importancia para la toma de decisiones. (F)

Existe compromiso por parte de la Dirección de la UEB con el diseño e implantación del Sistema Análisis de Peligros y Puntos Críticos de Control. (F)

Dentro de los procesos que realiza la organización se tienen en cuenta el cumplimiento de los requisitos y necesidades del cliente. (F)

Dentro de las necesidades de formación se tiene en cuenta la competencia del personal en función de la calidad del producto y/o servicios con base en la educación, habilidades y experiencia apropiadas. (F)

Existe una alta demanda de sus productos. (F)

La empresa ha establecido vínculos con otras entidades para el desarrollo de actividades relacionadas con la gestión de Inocuidad (F)

La entidad cuenta con un Sistema de Gestión de Análisis de Peligros y Puntos Críticos de Control implementado parcialmente que puede integrarse a otros sistemas de gestión como calidad. (D)

Las condiciones de trabajo en los locales de la UEB no son las mejores, tienen hacinamiento y problemas de iluminación y ruido en el área productiva. (D)

La UEB no forma parte de una empresa en perfeccionamiento empresarial. (D)

En el proceso productivo se utilizan técnicas y tecnologías obsoletas. (D)

La documentación del sistema de APPCC no está integrada al sistema de calidad (D).

A modo de discusión se observa como generalidades que los autores estudiados (Valdés, 1998; Lugo, 2003; Artola, 2009; Shan Fu, 2009; Acevedo, 2010; Fernández, 2010; Miranda, 2010; Romero, 2010; Cabezas & Calderón, 2011; Carballal, 2011) emplean una metodología de diagnóstico, basada en las normas de referencia. La misma permite definir, medir, analizar y controlar las brechas existentes en la organización para la implementación de un sistema de calidad e inocuidad durante el proceso de producción, procurando así aumentar la satisfacción del cliente, mediante la oferta de productos de calidad en menor tiempo posible.

Además, en las investigaciones consultadas sobre la gestión de la calidad e inocuidad (Álvarez et al., 2013; A.E.T.C., 2015; Altamirano, 2015; Díaz et al., 2015; Cobo & Alcívar, 2016; Gutiérrez-Guzmán et al., 2017; Sánchez, 2017; Basabe et al., 2017) se indica que el diseño del Sistema HACCP debe contar con todas las medidas de seguridad establecidas por el Codex Alimentarius, cuya finalidad es garantizar alimentos inocuos y de calidad a todas las personas en cualquier lugar. El enfoque central de cada una de las medidas adoptadas, es eliminar o minimizar a niveles aceptables los Puntos Críticos de Control, para asegurar la inocuidad del producto y elevar el nivel de confianza por parte de los consumidores. Se coincide con Gutierrez-Guzmán, (2017) cuando plantea que la ejecución de Buenas Prácticas de Manufactura (BPM) es fundamental para la construcción de sistemas de gestión de la inocuidad como el Análisis de Peligros y Puntos Críticos de Control (HACCP).

Se coincide además con Basabe et al. (2017), en que ambos sistemas son perfectamente integrables ya que tienen como elemento común que basan su estructura en el Ciclo Deming PHVA (Planificar, Hacer, Verificar y Actuar), donde se planifican las actividades del proceso de diseño; se ejecutan las actividades planificadas para diseñar e implantar el Sistema propuesto; se revisa y mide la eficacia del sistema implantados; y, por último, se toman medidas para mejorar o eliminar las deficiencias detectadas en las acciones de revisión y seguimiento, cumpliendo así con las fases del Ciclo.

CONCLUSIONES

El mal estado de las máquinas de tueste y el elevador y la carencia de piezas de repuestos para la reparación limitan la aplicación del sistema de inocuidad en la organización.

La capacitación de los trabajadores en los temas de inocuidad es insuficiente, pues la organización carece de un plan de capacitación que conciba los contenidos teóricos y prácticos a dominar por los operarios durante el proceso de torrefacción.

Se cumple con el 35.74% de los requisitos de la NC ISO 9001: 2015, con el 95,23% de la NC 136: 2017 y con el 64,02% de los requisitos para auditorías de HACCP e ISO 9000.

Constituyen puntos críticos de control la recepción de materias primas y la operación de molinado.

REFERENCIAS BIBLIOGRÁFICAS

Abenza, J. (2004). Los Sistemas de Gestión de la Calidad, Medio Ambiente y Seguridad como herramienta de competitividad de las empresas., Murcia, España. 3-8.

Acevedo, J. A. (2010). El diseño de procesos: reto al desarrollo organizacional. La Habana, Cuba. 30 pp.

Altamirano, D. (2015). Requisitos Sanitarios para la Exportación de Alimentos. Dirección General de Salud Ambiental. 10-12.

Álvarez, J., Fraiz, J. A. & Del Río, M. de la C. (2013). Implantación de un sistema de gestión de la calidad: beneficios percibidos. Revista Venezolana de Gerencia (RVG)(63), 379-407. Recuperado de http://miar.ub.edu/rvgart28

Artola, L. (2009). Diagnóstico y evaluación del nivel de integración del sistema de dirección en la Empresa Ejecutora de Donativos (EMED). La Habana, Cuba. 30.

Asociación Española de Tostadores de Café (A.E.T.C.) (2015). Guía de Análisis de Peligros y Puntos de Control Críticos en el sector del café tostado. Madrid, España. p. 7-28.

Basabe, J. C., Aguiar, Y., Suárez, D. I., Labrador, J. F., & Nazco, J. (2017). Sistema de Gestión de la Calidad en el Servicio de Radioterapia del Centro Oncológico. Revista de Ciencias Médicas de Pinar del Río, 21(2), 11. Recuperado de http://revcmpinar.sld.cu/index.php/publicaciones/article/view/2914

Cabezas, A. C., & Calderón, O. (2011). Sistemas de Gestión Integrada. Principios del Sistema de Gestión Integrada. GECYT, La Habana.

Carballal, E. (2011). Las estructuras colaborativas. El tránsito de las estructuras jerárquicas a las estructuras colaborativas. La Habana, Cuba: Editorial Félix Varela. 20-25.

Cobo, C. & Alcívar, P. (2016). Elaboración de un Sistema de Calidad-HACCP mediante un diagnóstico funcional en el área de producción de la Empresa SUMERCO S. A., Calceta.

Díaz, M., García, M., Jiménez, J. & Villanueva, A. (2015). Incouidad en alimentos tradicionales: el queso de Poro de Balancán como caso de estudio. Estudios Sociales, 47, 26. Recuperado de http://www.aecosan.msssi.gob.es/AECOSAN

Fernández, V. (2010). Diseño y Aplicación del Modelo Integrado de Gestión CMASCI en la EMI Granma. (Tesis presentada en opción a la categoría de Máster en Calidad Total), Instituto Superior Politécnico José Antonio Echeverría, La Habana.

Gutiérrez-Guzmán, N., Dussan-Sarria, S., Osorio, I. & Sánchez, J. (2017). Indentificación de peligros que afectan la inocuidad en una planta de procesamiento de tilapia roja: un estudio de caso. Interciencia, 42(4), 224-228. Recuperado de http://www.redalyc.org/articulo.oa?id=33950546005

Hung, Yu-Ting, Liu, Chi-Te, Peng, I-Chen, Hsu, Chin, Yu, Roch-Chui, & Cheng, Kuan-Chen. (2015). The implementation of a Hazard Analysis and Critical Control Point management system in a peanut butter ice cream plant. Journal of food and drug analysis, 23, 509-515. Recuperado de http://researchgate.net/journaloffood/view1229

Lugo, A. (2003). Enfoque por procesos, la cadena vital de la organización. Ingeniería Industrial Logística, XXIV(1, 4).

Marsán, J. (2011). Organización del trabajo. Ingeniería de Métodos (Vol. I). La Habana. 40-60.

Miranda, C. (2010). Diseño de un sistema integrado de gestión de calidad, medio ambiente, seguridad y salud en el trabajo en la Empresa de Plaguicidas (Tesis presentada en opción al grado científico de Master en Ciencias Técnicas), Instituto Superior Politécnico José Antonio Echeverría, La Habana.

NC 136 (2017). Sistema de Análisis de Peligro y Puntos Críticos de Control (APPCC). Requisitos. La Habana: Oficina Nacional de Normalización.

NC ISO 9000 (2015). Sistemas de Gestión de la Calidad-Fundamentos y Vocabulario. La Habana: Oficina Nacional de Normalización.

Pearcea, R. A., Boltona, D. J., Sheridana, J. J., Mcdowellb, D. A., Blairb, I. S., & Harringtonc, D. (2004). Studies to determine the critical control points in pork slaughter hazard analysis and critical control point systems. International Journal of Food Microbiology, 90, 331-339. Recuperado de http://www.elsevier.com/locate/ijfoodmicro

Rodrigo, E. (2003). La Calidad va más allá de la Certificación. Materiales. (Maestría en Calidad Total, 2). Instituto Superior Politcnico José Antonio Echeverría. La Habana, Cuba.

Romero, A. (2010). Diseño e implantación de un sistema para la gestión integrada en la Empresa Farmacéutica Roberto Escudero (Tesis para optar por el grado de Máster en Dirección), Instituto Superior Politécnico José Antonio Echeverría, La Habana.

Sánchez, T. E. (2017). Análisis de riesgos y puntos críticos de control (HACCP) para aseguramiento de la calidad del queso fresco de la planta procesadora láctea de la Estación Experimental Tunshi, provincia de Chimborazo (Maestría en Gestión de la Producción Agroindustrial). Universidad Técnica de Ambato, Ambato, Ecuador.

Scales, P., Wijekoon, K., Ladwig, C., Knight, A., Allinson, M., Allinson, G., Sheehan, D. (2019). A critical control point approach to the removal of chemicals of concern from water for reuse. Water Research, 57. DOI: 10.1016/j.watres.2019.05.035

Shan Fu, Hang-Xin Cheng, Ying-Han Liu, Xiao-Bai Xu. (2009). Levels and distribution of organochlorine pesticides in varios media in a mega city, China. Revista Chemosphere, 7. Recuperado de www.sciencedirect.com/chemoespheremagazine

Soman, R., & Raman, M. (2016). HACCP system e hazard analysis and assessment, based on ISO 22000:2005 methodology. Food Control, 69, 191-195. Recuperado de http://www.elsevier.com/locate/foodcont

Valdés, S. (1998). Diagnóstico Empresarial. Método para identificar, resolver y controlar problemas en las empresas. Trillás, México.