Resumen: La complejidad es inherente a cualquier proceso. Por ello, las consecuencias de malas administraciones empíricas son un aumento de los riesgos, la incertidumbre y los costos innecesarios. Sin embargo, existen diferentes herramientas destinadas a medir y reducir la complejidad de los sistemas productivos. El valor de Six Sigma se deriva de la estandarización para la solución de problemas y de la orientación sobre las herramientas aplicables a un proyecto para reducir la complejidad. Cómo guiar a las personas a sugerir qué herramientas aplicar y en qué orden para un proyecto o problema y que al mismo tiempo reduce la complejidad. Esta investigación propone la enseñanza e implementación de las herramientas clave de la metodología Six Sigma para profesionales no expertos de Six Sigma para reducir la complejidad de los sistemas y procesos en sus ambientes laborales. Además, este trabajo comparte los principios implementados con éxito en todo el mundo utilizando Six Sigma. Finalmente, este estudio demuestra la implementación de la metodología DMAIC a través de un caso de práctico en la industria electrónica.

Palabras clave: Complejidad, Six Sigma, herramientas estadísticas, sistema de producción, DMAIC.

Abstract: The complexity is inherent in any process. Therefore, the consequences of empirical management are an increase in risk, uncertainty, and unnecessary costs. However, different tools exist to measure and reduce the complexity of production systems. The value of Six Sigma is derived from the standardization of problem-solving and guidance on tools applicable to a project or problem to reduce complexity. How to guide people to suggest which tools to apply and in which order for a project or problem while reducing complexity is important. This research proposes the teaching and implementation of the essential tools of the Six Sigma methodology for non-expert professionals so that they can reduce the complexity of the systems and processes in their working environments. In addition, this paper shares principles successfully implemented around the world using Six Sigma. Finally, this study demonstrates the implementation of the DMAIC methodology through a case study in the electronic industry.

Keywords: Complexity, Six Sigma, statistics tools, production system, DMAIC.

Reducción de la complejidad en procesos con Six Sigma: Un caso de estudio en la industria electrónica

Processes complexity reduction with Six Sigma: A case of study in the electronics industry

Recepción: 04 Abril 2021

Aprobación: 21 Mayo 2021

La competitividad ha aumentado con algunas características relacionadas con productos de ciclos de vida más cortos, demanda incierta, proliferación de productos, aumento de personalización y respuesta rápida a los clientes [1]–[4]. Esta situación implica un aumento en la complejidad de los sistemas de producción con respecto a la respuesta rápida a estos cambios, el hecho de una falta de respuesta representa una pérdida sustancial en una fracción del mercado. Por otro lado, un alto nivel de personalización del producto implica una mayor flexibilidad en los sistemas de producción de las empresas, por lo tanto, se espera un aumento en la complejidad del sistema.

La complejidad del sistema se define como la interacción del número de elementos y su relación en el sistema. La medición de la complejidad no es simple y tratar de reducirlo es aún más desafiante. El estudio de complejidad comenzó con un esfuerzo por explicar y predecir un comportamiento del sistema a través de modelos formales [1], [4] . La complejidad se define como el número de variables necesarias para determinar el sistema o el estado del proceso, es decir, grados de libertad [1]. Por lo tanto, cuanto mayor sea el número de componentes del sistema y su relación, más aumentará la percepción de complejidad. La gestión de la complejidad se conoce como la habilidad para lograr distinciones y mantener un nivel de desempeño aceptable en áreas de interés [5].

Six Sigma es una de las revoluciones más exitosas de las teorías de la calidad [6]. En particular, puede considerarse como percusores directos:

· TQM (Gestión de la calidad total [3], [7].

· SPC, Control Estadístico de Procesos.

· Ciclo PDCA. También conocido como ciclo de Deming.

· Manufactura Esbelta [3], [6]–[8].

Six Sigma se centra en proyectos basados estadísticamente en la relación de la variabilidad, la complejidad, la eliminación de defectos y productos de desecho, procesos y transacciones [9]. Hoy en día, la iniciativa Six Sigma es una fuerza importante en el mundo empresarial para mejorar la calidad que se desarrolló en la industria y se extendió principalmente por los consultores profesionales [10], [11]. Desde su introducción, se ha implementado en la mayoría de los sectores, incluidos fabricantes, distribuidores. Empresas de transporte, organizaciones de servicios financieros [12] proveedores de salud y agencias gubernamentales entre otros.

Las empresas involucradas en un esfuerzo Six Sigma utilizan individuos capacitados llamados Green Belts (GB), Black Belts (BB) Y Master Black Belt (MBB). Los BB a menudo tienen capacitación especializada, generalmente combinada con trabajo contemporáneo en un proyecto Six Sigma. Tienen equipos que se centran en la calidad y el impacto económico empresarial de la organización. En la mayoría de las organizaciones, los BB capacitan a los GB y trabajan en otras funciones, como la identificación de nuevos proyectos.

Los GB, generalmente tienen menos preparación. Ayudan a los equipos de grandes proyectos y lideran equipos orientados a proyectos específicos y pequeños. Los MBB están comprometidos con el desarrollo de los BB y otros MBB. A menudo escriben y generan materiales de formación y están muy involucrados en la definición y selección de proyectos. De igual manera, trabajan en estrecha colaboración con los líderes de los equipos llamados campeones. El objetivo de un campeón es asegurar que los proyectos justos se identifiquen y funcionen, que los equipos realicen progresos reales y que se cuente con los recursos necesarios para la conclusión exitosa de un proyecto.

Las personas entrenadas, en particular los BB y los MBB, tiene una preparación especializada en métodos estadísticos y en otros métodos y herramientas de calidad para mejorar los procesos, esto les permite operar como líderes de equipo, facilitadores y resolver problemas técnicos. Existe una variabilidad inevitable en el contenido de la formación Six Sigma de una organización a otra, lo que refleja las diferencias entre las empresas involucradas y en los cursos y la preparación ofrecida por los consultores. Sin embargo, las herramientas utilizadas se comparten entre ellas.

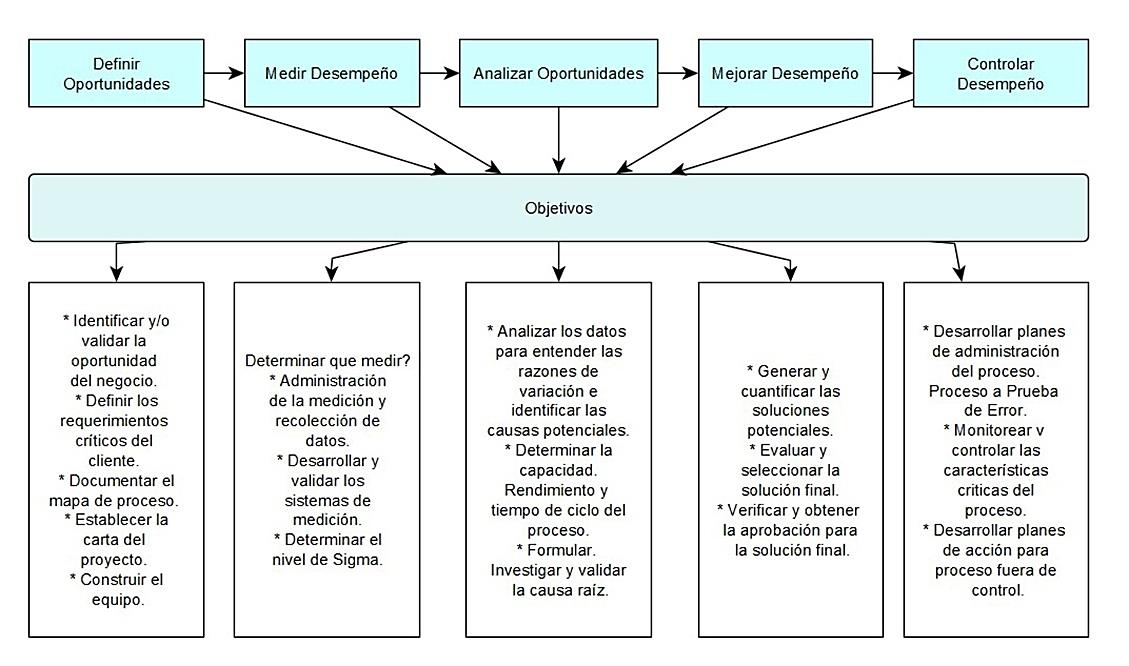

Definir, medir, analizar, mejorar y controlar (DMAIC) [13]–[18]. DMAIC es un procedimiento estructurado de solución de problemas ampliamente usado en el área de calidad y mejora de procesos. La mayoría de las implementaciones Six Sigma usan DMAIC para el desarrollo y gestión de proyectos orientados a la mejora de procesos [19], [20]. Sin embargo, DMAIC no se vincula directamente a Six Sigma, y puede emplearse de manera independiente al uso de esta metodología en una organización [21]–[24], ya que es un enfoque general y muy valioso para la gestión de mejoras y cambios. DMAIC es una generalización del plan del ciclo Walter Shewhart: Hacer, verificar y actuar [25] que brinda una guía para ayudar a las personas a comprender como integrar las diferentes herramientas en un enfoque global de mejora de procesos. Los pasos DMAIC se muestran en la Figura 1.

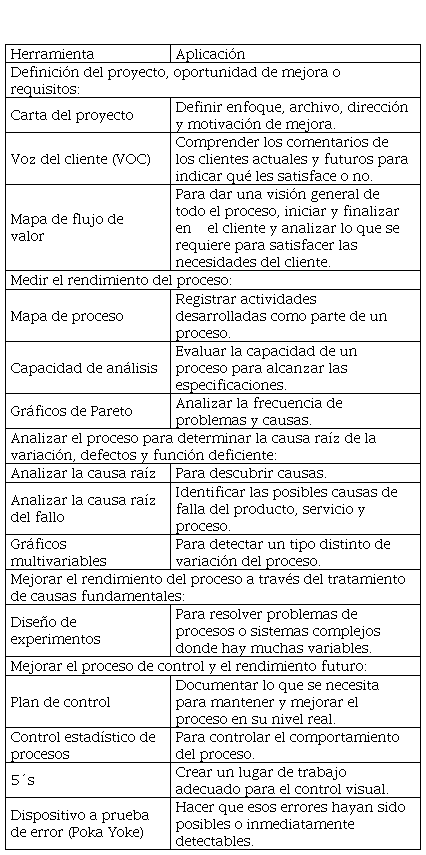

La estructura DMAIC estimula el pensamiento creativo sobre problemas y soluciones. Una de las razones de éxito de DMAIC es que se centra en el uso adecuado de herramientas y técnicas cualitativas y cuantitativas para lograr la mejora. Los profesionales de Six Sigma no siempre están de acuerdo con respecto a qué instrumentos corresponden exactamente a un conjunto básico [4], [26]. Sin embargo, la Tabla 1 muestra las herramientas estadísticas y gráficas más grandes y utilizadas en proyectos de mejora, aparte de los pasos DMAIC. Otras herramientas o variaciones de las que se muestran se utilizan con poca frecuencia en DMAIC. Algunos libros en el área han aportado una visión general útil de muchas de estas herramientas [5], [27]. Tabla 1. Herramientas estadísticas utilizadas en DMAIC [28].

Las fases DMAIC se describen a continuación: Definir. El objetivo de la etapa de definición es identificar la oportunidad del proyecto para verificar o validar que representa un avance potencial legítimo. Es deseable que un proyecto sea necesario tanto para clientes como para negocios. Fase de medición. El propósito de esta fase es evaluar y comprender el estado actual del proceso. Se trata de compilar datos de medidas de calidad, costos y tiempo de beneficio/ciclo. Es importante desarrollar una lista de todas las variables de entrada de proceso clave (KPIV) y las variables de salida de proceso clave (KPOV). El KPIV y el KPOV podrían haberse identificado al menos provisionalmente durante la fase de definición, pero deben definirse y medirse durante la fase de medición. Fase de análisis. El objetivo es utilizar los datos de la fase de medición para comenzar a determinar las relaciones de causa y efecto en el proceso y comprender las diferentes fuentes de variabilidad/complejidad. Es decir, en la fase de análisis, el objetivo es identificar las posibles causas de defectos y problemas de calidad, problemas del cliente, tiempo del ciclo y problemas de rendimiento o residuos e ineficiencia que motivaron el proyecto. Es importante separar las fuentes de variabilidad en causas comunes y especiales. La eliminación de la causa común de la variabilidad en general significa cambiar el proceso, mientras que la eliminación de un problema específico. Fase de mejora. Los objetivos son desarrollar una solución para el problema y hacer una prueba piloto de solución. La prueba piloto es una confirmación del formulario de experimento, evalúa y documenta la solución y confirma que la solución logra los objetivos del proyecto. Esta prueba puede ser una actividad iterativa con la solución original que se refina como consecuencia del resultado de la prueba piloto. Fase de control. El objetivo es definir las medidas implementadas para el nuevo control del sistema. Institucionalice el sistema mejorado modificando políticas, procedimientos, instrucciones de operación y otros sistemas de gestión, asegúrese de que las mejoras ayuden en el proceso y, si es posible, estas mejoras se llevan a cabo en otro proceso similar en el negocio.

Efecto de profesionales no estadísticos. Six Sigma ha tenido una gran fuerza en la práctica estadística en los diferentes profesionales de la industria ha requerido formar a estos profesionales con las herramientas necesarias para desarrollar la mejora y la reducción de la complejidad de sus productos, procesos y servicios. Los diferentes profesionales de la industria han trabajado principalmente como colaboradores activos en proyectos, en contraste con la función más precisa realizada en el pasado para cada especialidad. La mayoría de los profesionales están bien educados en su metodología de campo; sin embargo, varios de ellos tienen un punto de vista diferente en las soluciones de problemas. Es importante observar la manera en que las herramientas y los métodos se ajustan en un sistema para la solución creativa de problemas, de manera que ayude a definir cómo deben de capacitarse los futuros profesionales.

Este trabajo se centra en la complejidad interna. De acuerdo con expertos en el tema, existen tres estrategas principales para superar los efectos adversos de la complejidad: evitarlo, reducirlo o controlarlo [29], [30]. Los estudios estiman que el 25% de los costos totales en las empresas manufactureras corresponde a la complejidad con el proceso y el producto [31].

Ejemplo de un caso de estudio. Mejora del rendimiento en placas de circuitos impresos. El caso de estudio es real, pero por motivos de propiedad, se modificaron algunos datos para mantener la privacidad de la empresa involucrada. El caso de estudio fue seleccionado de un área industrial de una empresa electrónica mexicana para brindar una experiencia relevante y la evidencia práctica de algunas herramientas estadísticas descritas en este trabajo. El ejercicio muestra como un pequeño número de herramientas DMAIC utilizadas en forma estructurada puede ser muy valioso en la reducción de la complejidad y la solución de problemas. Este caso de estudio implica el uso de diagramas de Pareto, gráficos pruebas de hipótesis y diseños factoriales fraccionales. El estudio también muestra riesgos potenciales en el enfoque experimental de un factor en ese momento.

Definición del problema. A principios del año 2018, una empresa de fabricación electrónica presentó un nuevo producto avanzado que rápidamente capturó el mercado de 83% en América del Norte. Durante el periodo de producción inicial, los activos de bienes que no requirieron modificación o reparación se estabilizaron en el intervalo del 70%. A principios del siguiente año, el producto fue seleccionado como la principal expansión de equipos en Asia. Para satisfacer el aumento de la demanda de producción, la compañía necesitaba comprar hardware de prueba y reparar más, a un costo de 25 millones de pesos o el rendimiento debía aumentar al 90%. La última fue la opción ideal para ahorros sustanciales en capital y recursos humanos de producción. Por lo tanto, el problema se orientó a descubrir la manera de aumentar el rendimiento de manera rentable.

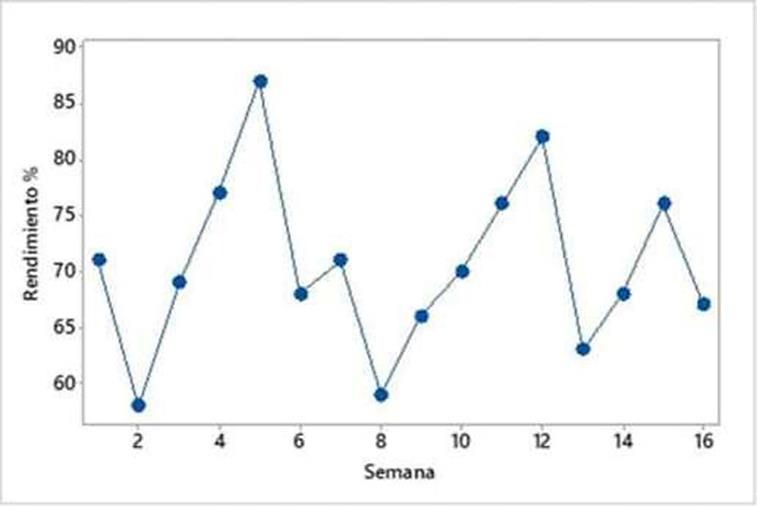

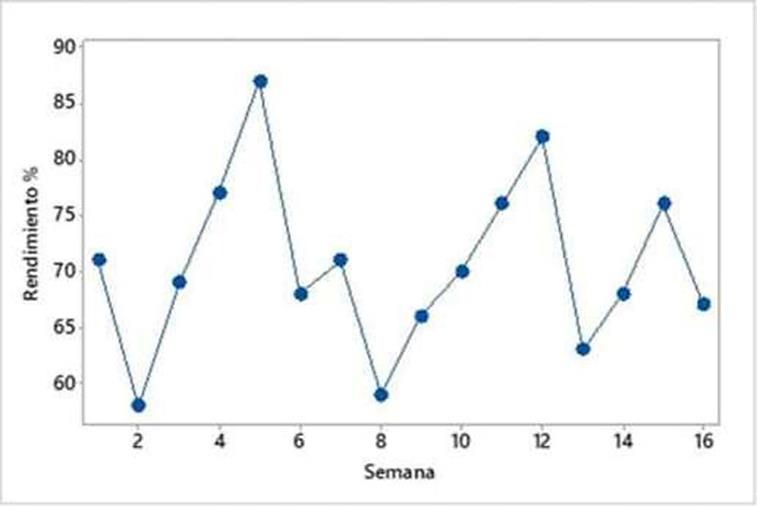

Información general. Se seleccionó a un equipo de 12 ingenieros de diferentes áreas de diseño y fabricación. Su tarea consistía en recomendar las formas de mejorar el rendimiento de la producción en función de su experiencia y conocimiento previo. La figura 2 representa los primeros resultados de rendimiento semanales de la prueba durante las 16 semanas previas a las actividades del equipo con un volumen de producción de 1500 unidades por semana.

Figura 2. Beneficios logrados en 16 semanas antes de las actividades iniciales del equipo.

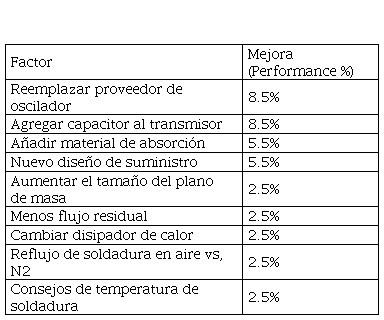

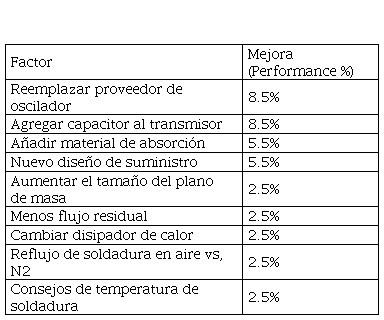

Con base en su conocimiento técnico y experiencia, el equipo revisa el proceso de producción y diseño. Después de eso, crearon una lista de 15 posibles procesos y cambios de diseño para mejorar en función de su juez de ingeniería y pruebas históricas. Con esta lista, el siguiente paso fue ejecutar varios experimentos de un solo factor para validar el plan. Debido a las limitaciones de tiempo y costos existentes, solo se completó una serie de cada factor, con una muestra de 30 unidades. Los resultados se compararon con el beneficio de las 13 semanas anteriores de producción, Cada unidad solo puede tener éxito o no cumplir con las especificaciones. Los factores que mostraron una disminución en las ganancias por debajo del promedio de las 13 semanas se destacaron junto con los resultados experimentales. La tabla 2 muestra resultados experimentales con mejoras en el rendimiento del equipo.

Tabla 2. El equipo inicial predijo mejora del rendimiento ajustando cada factor.

Basado en el análisis del circuito, los resultados experimentales anteriores y la experiencia, el equipo predijo que una mejora del rendimiento del 18% daría como resultado los cambios propuestos. El conjunto de las recomendaciones se implementó a final de la semana 17.

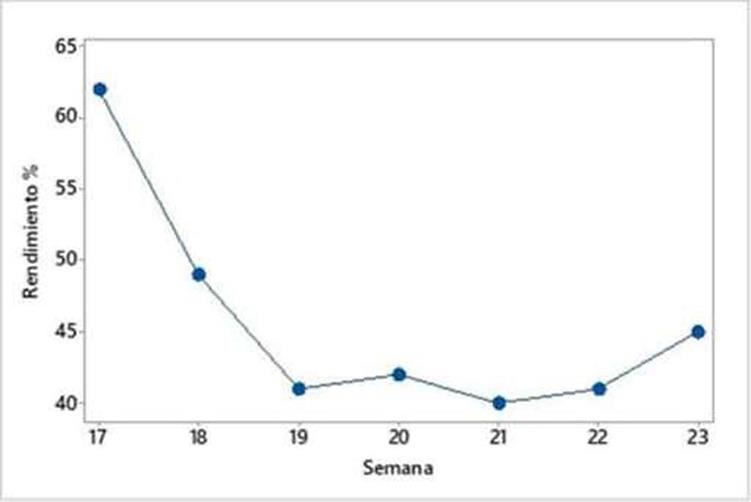

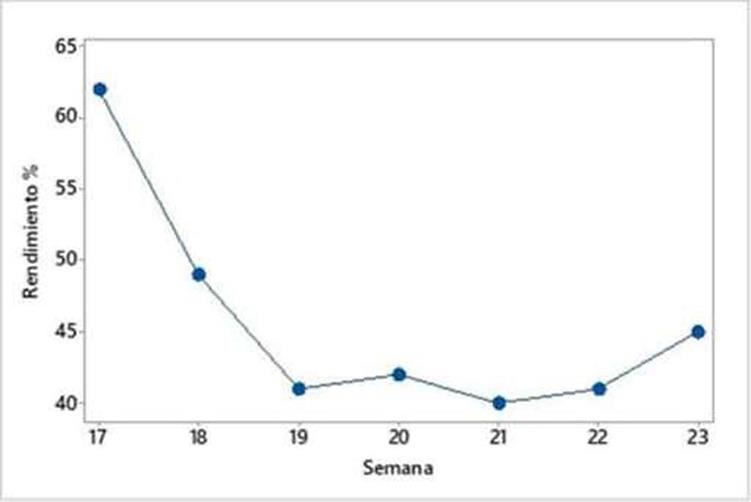

La figura 3 muestra los resultados semanales de las primeras seis semanas de producción después de la revisión.

Figura 3. Rendimiento después de implementar las recomendaciones del equipo inicial.

Después de revisar los datos de la Figura 3, se observa que la ganancia bajo un 29%. En la semana 22 es evidente que los cambios propuestos en el proceso no han logrado resultados deseables. Otros dos ingenieros, con exposición a herramientas DMAIC a través de educación continua y seminarios patrocinados por la compañía se unieron a este proyecto.

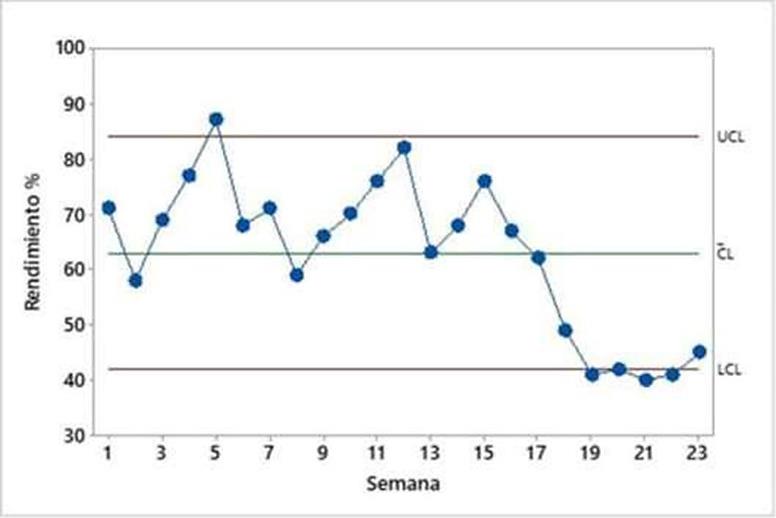

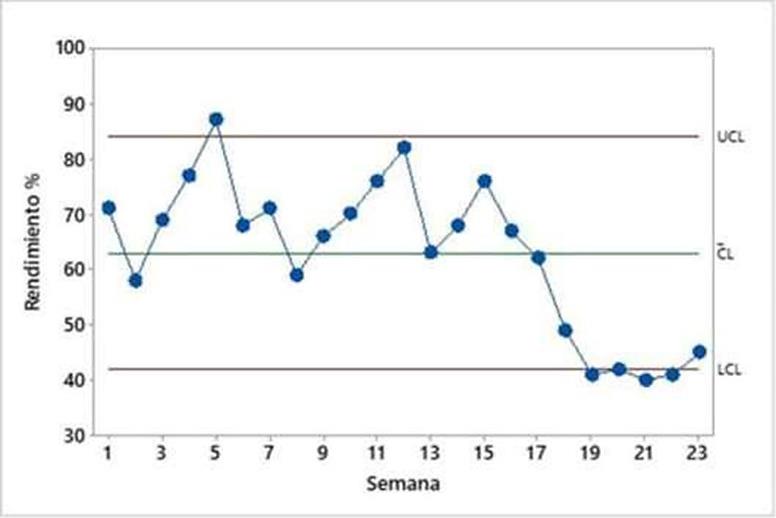

Acciones y resultados del equipo. El primer paso del segundo equipo fue llevar a cabo las fases de Definición y Medición. Por medio de un gráfico de control de atributos de ganancias (un gráfico ‘1-p’ y con el conocimiento de la fecha de cambio del proceso (Figura 4), los ingenieros podrían decir que la mayoría de las fluctuaciones de rendimiento observadas antes de que el equipo implementara sus cambios sería, como lo llama Deming, una variación de causa común o ruido aleatorio. La elección del primer ingeniero fue regresar a su lugar de proceso original documentado durante la semana dieciséis, ya que la evidencia de apoyo para este cambio probablemente se originó en un ruido aleatorio del proceso.

Figura 4. Diagrama de control para todo el periodo de estudio.

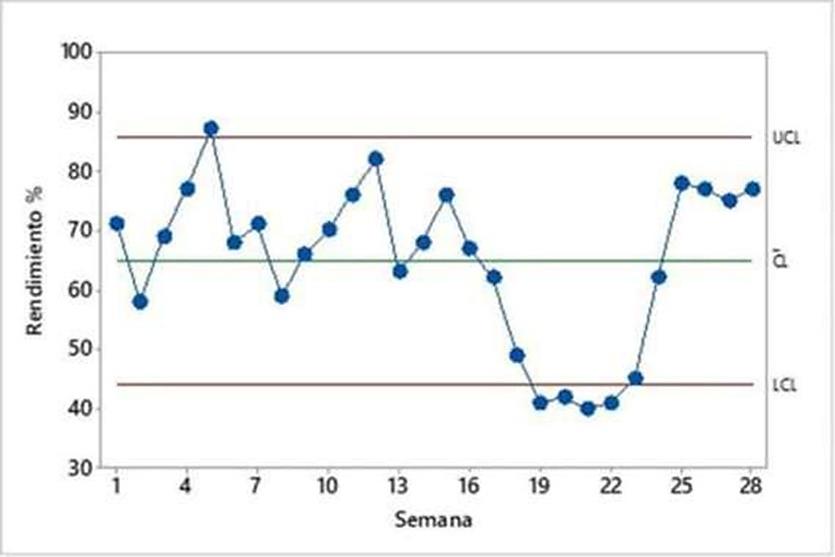

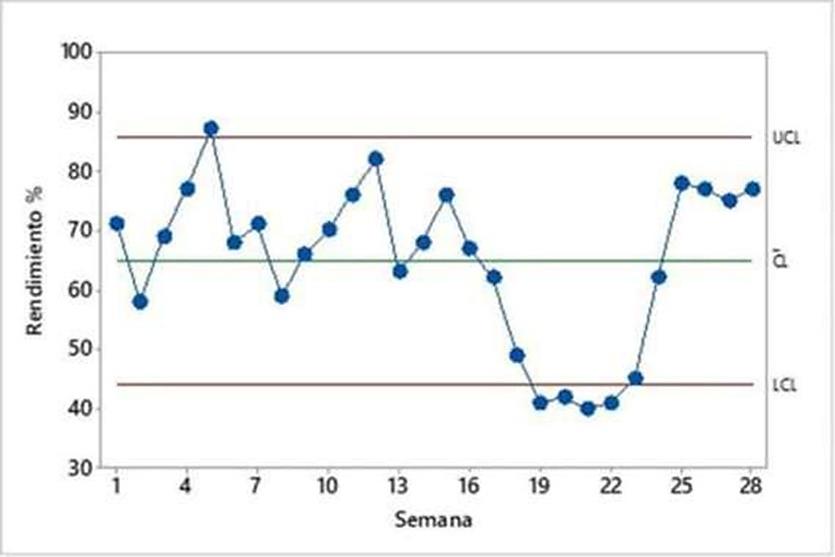

La figura 5 muestra los beneficios semanales del ensayo durante las siguientes cinco semanas a este suceso. Esto tuvo un efecto de restauración del proceso a su control anterior con ganancias de alrededor del 75%. El aumento de rendimiento mostrado en el gráfico de control (Figura 5) durante este periodo se descarta como ruido o picos fuera de límites, ya que no se implementó una mejora conocida. Este comportamiento es conocido como “El efecto Hawthorne” el cual es causado por la atención y el estudio del proceso.

Figura 5. Rendimiento durante las próximas cinco semanas hasta la intervención inicial.

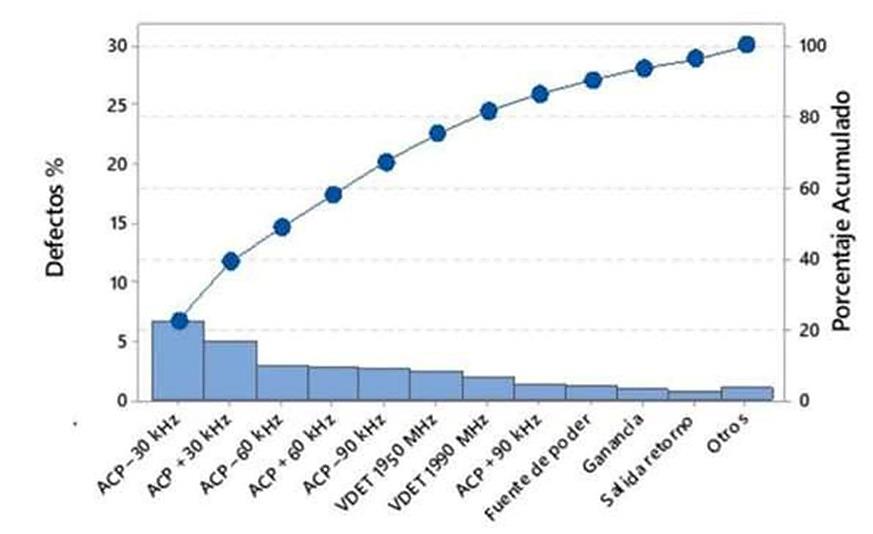

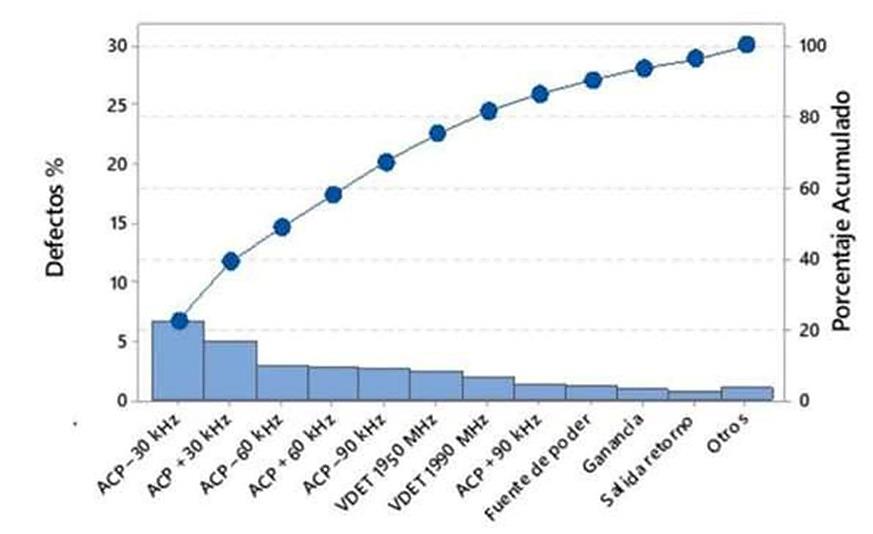

La fase de Análisis fue abordada por medio de distintas herramientas como el Diagrama de Pareto y Diseño de Experimentos. La figura 6 muestra que se aplicó el procedimiento para ayudar a visualizar el problema. Como se puede ver, el 20.1% del 30% del total de defectos se atribuyó a un parámetro llamado “ACP”. Los ingenieros orientaron sus esfuerzos a este código de efecto dominante. El equipo de expertos se reorganizó con la incorporación de los trabajadores de producción para identificar qué variables podrían causar este defecto.

Figura 6. Defectos por categoría de las semanas 1 a 16.

Se identificaron cuatro factores:

1. Distribución del rendimiento del transistor (extremo superior de la especificación o extremo inferior de la especificación.

2. Montaje del transistor (toma o soldadura).

3. Ajuste del circuito de entrada (extremo centrado o inferior de la especificación).

4. Tipo de disipadores de calor de transistores (configuración actual o nueva.

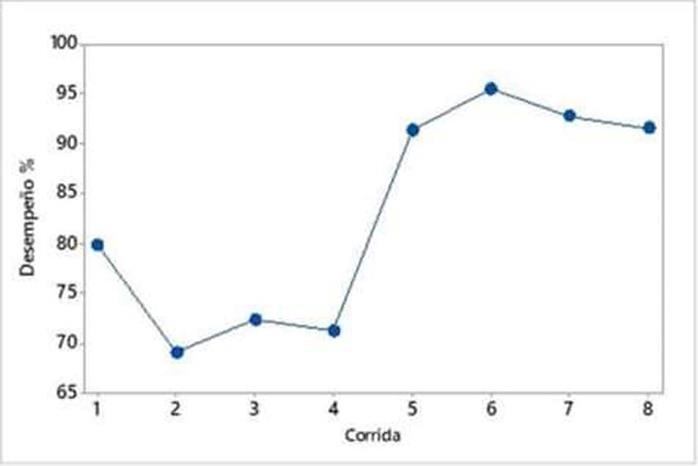

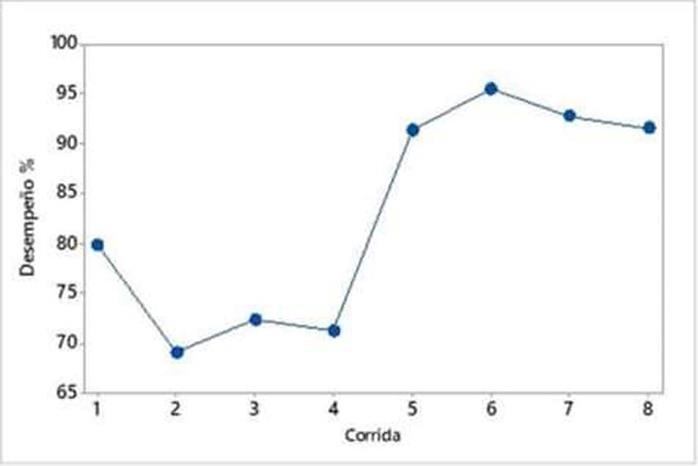

El factor (Tipo de disipadores) no se consideraba necesario anteriormente por la mayoría del equipo de ingeniería. Sin embargo, los ingenieros de los dos directores decidieron incluir este factor ya que el costo marginal de la adición era pequeño. Se realizó un experimento factorial fraccionado que consta de ocho corridas como se muestra en la Figura 7. Cada corrida correspondió a 350 unidades. Utilizando gráficos ANOVA y efectos principales, el tipo de disipador de calor emerge como el efecto principal.

Figura 7. Resultados de diseño factorial fraccional con cuatro factores.

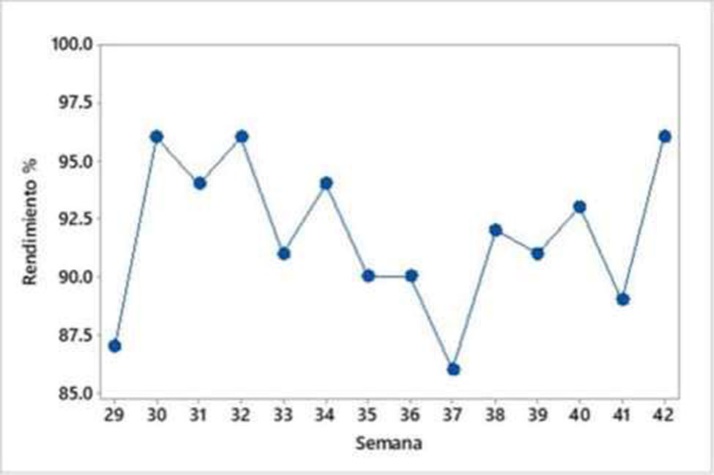

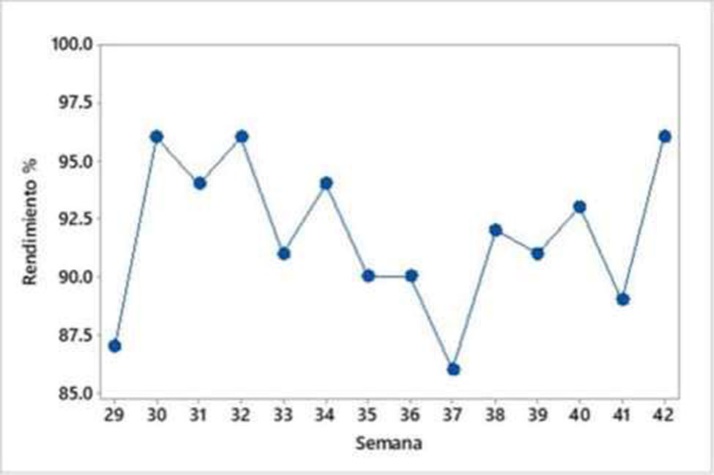

La fase de Mejora se aplicó cuando los dos ingenieros avanzaron según los resultados del Diseño de Experimentos, y recomendaron un cambio en el proceso con el nuevo disipador térmico. Este proceso se implementó durante la semana veintinueve. La figura 8 muestra los resultados de rendimiento semanales para el periodo posterior a la implementación del cambio recomendado. Utilizando el procedimiento de rendimiento gráfico, los ingenieros pudieron confirmar que el último proceso diseñado produjo un rendimiento estable desde el primer paso por encima del 90%, evitando así la compra de equipos y ahorrando 25 millones de pesos para la empresa.

Figura 8. La confirmación se lleva a cabo haciendo que el proceso cambie/mejore.

Una vez que se demostró estabilidad en los resultados, La fase de Control se desarrolló mediante la documentación de los cambios aplicados en los manuales requeridos por el sistema de Calidad de la empresa.

El caso de estudio presentado demostró que la metodología DMAIC es lo suficientemente sólida para evitar pruebas innecesarias y repetitivas.

La herramienta de experimentos de factoriales fraccionados permitió agregar el cuarto factor sin la necesidad de corridas adicionales. La importancia de este factor fue polémica ya que fue propuesta por los operadores. Si no se utilizara factorial fraccional, el costo adicional probablemente no hubiera permitido su inclusión y el importante descubrimiento posterior.

El caso de estudio también muestra un beneficio significativo de un “diseño de experimento de equilibrio”; es decir, la mitad de los experimentos se realizan en cada nivel de cada factor, lo que proporciona la potencia máxima para identificar efectos pequeños. Esto permitió obtener un rendimiento superior al 90% en la mayoría de las pruebas realizadas después de las mejoras en el proceso de fabricación.

Los resultados mostrados en este trabajo además demuestran el valor agregado del entrenamiento en la metodología DMAIC. Aunque se ejemplifica en un área de manufactura, el proceso DMAIC se puede aplicar en prácticamente cada sector y departamento de la industria. Es por lo anterior, que se vuelve cada vez más relevante la importancia de que los futuros profesionales tengan conocimiento de al menos las herramientas básicas de esta metodología. De tal manera que les permita ser mejores y más eficientes solucionadores de problemas desde su ingreso a la vida laboral.

AGRADECIMIENTOS: Los autores agradecen a la Ing. Melissa Anahí Olvera-Carreño por sus contribuciones en esta obra.

Figura 2. Beneficios logrados en 16 semanas antes de las actividades iniciales del equipo.

Tabla 2. El equipo inicial predijo mejora del rendimiento ajustando cada factor.

Figura 3. Rendimiento después de implementar las recomendaciones del equipo inicial.

Figura 4. Diagrama de control para todo el periodo de estudio.

Figura 5. Rendimiento durante las próximas cinco semanas hasta la intervención inicial.

Figura 6. Defectos por categoría de las semanas 1 a 16.

Figura 7. Resultados de diseño factorial fraccional con cuatro factores.

Figura 8. La confirmación se lleva a cabo haciendo que el proceso cambie/mejore.