Articles

INDÚSTRIA 4.0: DESAFIOS E OPORTUNIDADES

INDUSTRY 4.0: CHALLENGES AND OPPORTUNITIES

Revista Produção e Desenvolvimento

Centro Federal de Educação Tecnológica Celso Suckow da Fonseca, Brasil

ISSN-e: 2446-9580

Periodicidade: Frecuencia continua

vol. 4, núm. 1, 2018

Recepção: 15 Dezembro 2017

Aprovação: 15 Janeiro 2018

Abstract:

The evolution of information technology and its introduction into production processes is transforming traditional industry, bringing it to a new level of organizational development. In order to appropriate the benefits of these technologies to strengthen competitiveness in the global market, a paradigm shift in manufacturing is being discussed worldwide. Industry 4.0 or 4th Industrial Revolution are some of the terms used to describe the implementation of "smart" devices that can communicate autonomously along the value chain. In this context, technologies like Cyber-physical systems (CPS) self-organize, monitor processes and create a virtual copy of the real world, Internet of Things (IoT) connects machines, objects and people in real time and Cloud Computing offers solutions in addition to enabling the exchange and management of information, allowing production and business processes to be combined to create value for organizations. The overall objective of the study is to intensify the discussion and provide an overview of the Industry 4.0. As specific objectives, this study intends through a brief review of the literature describing its components, the main challenges and how the combination of advanced technologies and the internet can create new opportunities to meet current requirements.

Keywords: industry 4.0, augmented reality, RFID, additive manufacturing.

Resumo:

A evolução das tecnologias de informação e sua introdução nos processos de produção está transformando a indústria tradicional, elevando-a para um novo patamar de desenvolvimento organizacional. A fim de aproveitar os benefícios dessas tecnologias para fortalecer a competitividade no mercado global, uma mudança de paradigma na fabricação está sendo discutida em todo mundo. Indústria 4.0 ou 4ª Revolução Industrial são alguns dos termos utilizados para descrever a implementação de dispositivos ?inteligentes? que podem se comunicar de forma autônoma ao longo da cadeia de valor. Neste contexto, tecnologias como Cyber-physical systems (CPS) auto-organizam-se, monitorizam processos e criam uma cópia virtual do mundo real, a Internet of things (IoT) conecta máquinas, objetos e pessoas em tempo real e Cloud Computing oferece soluções de armazenagem, além de possibilitar a troca e gestão da informação permitindo que processos de produção e negócios sejam combinados criando valor para as organizações. O objetivo geral do estudo é intensificar o debate e fornecer uma visão geral da Indústria 4.0. Como objetivos específicos, este estudo pretende através de uma breve revisão da literatura descrever os seus componentes, os principais desafios e como a combinação de tecnologias avançadas e internet pode criar novas oportunidades para responder às exigências atuais.

Palavras-chave: indústria 4.0, realidade aumentada, RFID, manufatura aditiva.

1. INTRODUÇÃO

A primeira revolução industrial iniciada no final do sec. XVIII marcou a transição dos métodos de produção artesanais para processos de produção mecanizados. Essas mudanças revolucionaram não só a economia, com o aumento da produtividade, mas a vida quotidiana das pessoas. Desde então, a indústria tem passado por transformações tanto nos seus sistemas de produção, quanto de gestão.

Nas últimas três décadas, o desenvolvimento das tecnologias de informação (TI) e a sua integração nos processos de produção trouxeram benefícios ao nível de toda cadeia de valor. A evolução na capacidade das tecnologias alavancaram a produtividade industrial, reduzindo os custos de produção e fornecendo soluções eficazes para atender os clientes com qualidade, velocidade e melhor custo/benefício ( CHENG et al., 2015). Atualmente, a introdução de novos conceitos como a produção baseada na Internet não só permite melhorar a comunicação entre fabricantes, clientes e fornecedores ( URBIKAIN et al., 2016) como cria novas maneiras de atender os clientes através de novos modelos de negócios.

Diante desses recentes desenvolvimentos tecnológicos e de um cenário em que há uma procura cada vez maior por produtos personalizados, maior complexidade, maior qualidade e custos reduzidos; a ascensão de um novo modelo de indústria está sendo discutido em todo o mundo sob o tópico de Indústria 4.0 ( HERMANN et al., 2016).

Considerada por alguns académicos e empresários como a 4ª revolução industrial ( BITKOM et al., 2016) a Indústria 4.0 é um dos termos utilizados para descrever a estratégia de alta tecnologia promovida pelo governo alemão que está sendo implementada pela indústria. Abrange um conjunto de tecnologias de ponta ligadas à internet com objetivo de tornar os sistemas de produção mais flexíveis e colaborativos. Nessa abordagem, as máquinas usam auto-otimização, auto-configuração e até mesmo inteligência artificial para completar tarefas complexas, a fim de proporcionar eficiências de custo muito superiores e bens ou serviços de melhor qualidade ( BAHRIN et al., 2016). Através da implementação generalizada de sensores no ambiente de produção, os mundos físico e virtual fundem-se, dando origem aos Cyber Physical Systems (CPS). Esses sistemas conectados através da Internet of Things (IoT) interagem uns com os outros, usando protocolos padrão baseados na internet, e analisam dados para prever falhas e adaptar-se às mudanças ( THE BOSTON CONSULTING GROUP, 2015).

Essas novas estruturas de produção, dotadas de dispositivos ?inteligentes? ligados à rede, onde os produtos e os sistemas de produção obtêm capacidades de comunicação, constituirão as Smart Factories do futuro e são a chave para alcançar o grau de flexibilidade necessário para atender às exigências dos Mercados atuais. Estas exigências surgem de solicitações como expectativas crescentes de produtividade, aumento do número de variantes de produtos, redução de tamanhos de lotes, etc ( CHENG et al., 2015).

No entanto, cada revolução econômica e industrial traz novos desafios e determina novas abordagens dentro das organizações ( PEREZ, 2010). As empresas que desejam percorrer a trajetória para a Indústria 4.0 devem avaliar suas capacidades e adaptar suas estratégias de forma a implementá-la nos cenários apropriados. Ultrapassar esses desafios envolverá o cumprimento de alguns requisitos como: responder às questões de segurança e proteção digital; padronização das interfaces de comunicação; processos e organização do trabalho; disponibilidade de força de trabalho capacitada; inserção das PME?s; formação e desenvolvimento profissional; base tecnológica; investigação e investimentos ( EUROPEAN PARLIAMENT, 2016). Portanto, embora algumas empresas estejam ansiosas para introduzir novas tecnologias e melhorar a qualidade, a eficiência e a eficácia dos recursos, reduzir os riscos e manter a sua competitividade no Mercado ( TASSEY, 2014; FALK et al., 2015) a falta de uma compreensão clara sobre o tema dificulta o percurso de transição das empresas que pretendem embarcar nessa nova abordagem.

Sendo assim, o objetivo geral deste artigo é intensificar o debate e fornecer uma visão geral sobre o estado da arte da Indústria 4.0 e as suas aplicações. Como objetivos específicos, pretende investigar os seus componentes, os desafios atuais, e como as novas tecnologias podem fornecer oportunidades para a criação de valor agregado para as organizações e para a sociedade.

2. MATERIAIS E MÉTODOS

Esse artigo investiga a literatura atual para fornecer uma visão geral sobre o estado da arte da Indústria 4.0 e suas aplicações.

Diante disso, a metodologia utilizada envolve uma abordagem indutiva, à medida que permite expandir uma teoria existente (uma variante de criar uma nova teoria). Através dessa metodologia é possível observar fenómenos particulares, identificar as regularidades existentes entre eles, e generalizar o objeto investigado. Seguindo este raciocínio, e com vista a atingir os objetivos propostos, a abordagem adotada pode ainda ser classificada como exploratória, uma vez que visa proporcionar maior familiaridade com o tema e torná-lo evidente. Esse é um tipo de abordagem frequentemente utilizado em novas áreas de investigação, onde, por exemplo, os objetivos poderiam ser: i) determinar a magnitude ou extensão de um fenómeno, problema ou comportamento específico, ii) gerar ideias iniciais sobre o fenómeno, ou iii) testar a viabilidade de forma a realizar um estudo mais extenso sobre o fenómeno ( BHATTACHERJEE, 2012).

Assim, o primeiro passo foi consolidar uma lista não muito extensa, mas expressiva de publicações relacionadas com o tópico Indústria 4.0. Para tal, e em razão do tema envolver uma diversidade de conceitos interdisciplinares foram realizadas combinações da palavra ?Industry 4.0? com as palavras Technologies, CPS, IoT, Smart Factory, RFID, Augmented Reality e Additive Manufacting.

As principais fontes utilizadas para o desenvolvimento deste artigo foram Web of Knowledge (ISI) e Scopus, duas bases de dados recomendadas quando se pretende encontrar publicações representativas ( ADRIAANSE e RENSLEIGH, 2013). Para além destas, e em virtude da Indústria 4.0 ter impactos significativos não somente nos sectores industriais, mas também em relação às questões sociais, foram consultados documentos de sites corporativos e relatórios governamentais. Com o objetivo de refinar os resultados e devido ao rápido crescimento do número de publicações nos últimos anos, foram utilizados os seguintes critérios de seleção: i) primeiramente foram escolhidas publicações mais recentes, preferencialmente as publicadas partir de 2013; ii) em seguida as publicações com o maior número de citações e iii) por último, foi considerado a relevância do resumo para o tema.

Apesar das limitações impostas pela utilização de dados que foram recolhidos e tratados por outras fontes, de acordo com BHATTACHERJEE (2012), a análise de dados secundários pode ser um meio efetivo onde a recolha de dados primários é muito dispendiosa ou inviável e os dados secundários estão disponíveis a um nível de análise adequado para alcançar os objetivos da investigação.

3. REVISÃO DA LITERATURA

3.1. Background

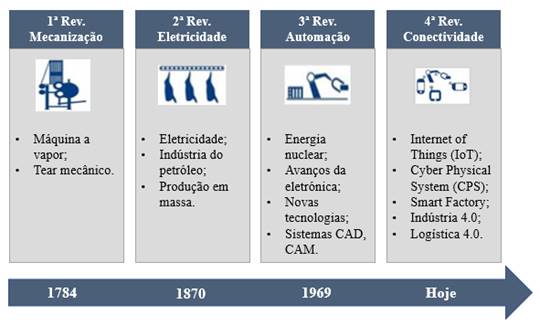

O sector industrial sempre foi crucial para o desenvolvimento económico dos países. Desde o final do séc. XVIII, a indústria tem passado por transformações que revolucionaram a maneira como os produtos são fabricados e trouxeram vários benefícios, especialmente no que tange o aumento da produtividade. A primeira Revolução Industrial foi marcada pela transição do trabalho manual para máquinas alimentadas a vapor. No início do séc. XX, com a introdução da eletricidade nos sistemas produtivos, inicia-se a Segunda Revolução Industrial, caracterizada pela produção em massa e divisão do trabalho. A terceira revolução que vai desde a década de 1970 até os dias atuais, é caracterizada pelo uso da eletrónica e tecnologia da informação (TI) para aprimorar a automação na produção ( BITKOM et al., 2016). A combinação de tecnologias avançadas e internet está novamente transformando o panorama industrial e está sendo chamada de 4ª Revolução Industrial ou Indústria 4.0 ( LASI et al., 2014). A figura 1 apresenta um resumo das quatro Revoluções Industriais.

A Indústria 4.0 surge como uma estratégia de longo prazo do governo alemão, que foi adotada como parte do High-Tech Strategy 2020 Action Plan, em 2011 ( KAGERMANN, 2013), para assegurar a competitividade da sua indústria. Em 2013, o Ministério Alemão da Educação e da Investigação cria um grupo de trabalho constituído por representantes da indústria, do mundo académico e da ciência com o objetivo de promover a pesquisa e a inovação e acelerar o processo de transferência de resultados científicos para o desenvolvimento de tecnologias comercializáveis ( KHAN e TUROWSKI, 2016a). Desde então, o governo alemão institucionalizou seu compromisso com a indústria na criação de uma plataforma liderada pelos Ministérios da Economia e de representantes de negócios, da ciência e dos sindicatos ( HERMANN et al., 2016). O primeiro relatório elaborado pela plataforma foi publicado em abril de 2015 e apresentou a utilidade da Indústria 4.0 para a economia e sociedade como um dos aspectos chave a serem explorados no futuro ( EUROPEAN PARLIAMENT, 2016).

Enquanto na Alemanha essa estratégia é impulsionada pelo Governo e está sendo referenciada como Indústria 4.0 ( MACDOUGALL, 2014), nos Estados Unidos (EUA) ou em outros países iniciativas similares também podem ser encontradas sob as mais diversas denominações, por exemplo, Cyber Physical System (CPS), Smart Factory, Smart Production, Machine to Machine (M2M), Advanced Manufacturing, Internet of Things (IoT), Internet of Everything (IoE) ou Industrial Internet ( BAHRIN et al., 2016).

Em outras palavras, a Indústria 4.0 representa uma evolução natural dos sistemas industriais anteriores, desde a mecanização do trabalho ocorrida no século XVIII até a automação da produção nos dias atuais. Nos últimos anos a aplicação de automação e sistemas de informação como ERP (Enterprise Resource Plannig) e MES (Manufacturing Execution System) melhoraram significativamente a produtividade nas fábricas. No entanto, ainda existe uma lacuna na comunicação entre o nível ERP e o chão de fábrica. Os dados não são trocados em tempo real, o que leva a atrasos na tomada de decisões. Em face aos desafios em que a atual produção industrial se encontra, onde os clientes finais requerem produtos cada vez mais personalizados e em pequenos lotes, o atual paradigma de produção não é sustentável ( ALKAYA, 2015). Para que os processos industriais possam alcançar a flexibilidade e eficiência, bem como baixo consumo de energia e custos - requisitos fundamentais para sobreviver nesses novos cenários - as empresas precisam de uma estrutura integrada que permita o acesso às informações do nível da produção em tempo real. A tomada de decisão baseada em informações continuamente atualizadas possibilita uma reação mais rápida às alterações do Mercado. Melhorias nos processos de decisão melhoram os produtos e serviços, o relacionamento com os clientes, reduzem os desperdícios e os custos e consequentemente melhoram os lucros.

3.2. Conceitos

Desde que o governo alemão apresentou a Indústria 4.0 como uma das suas principais iniciativas para assumir a liderança em inovação tecnológica, inúmeras publicações académicas, artigos, e conferências estão discutindo esse tópico ( BAUERNHANSL et. al., 2015). Apesar do grande interesse no tema, não existe ainda uma definição formalmente aceite. Em consequência, múltiplas interpretações para a Indústria 4.0 podem ser encontradas na literatura. KHAN e TUROWSKI (2016b) a descrevem como uma revolução habilitada pela aplicação generalizada de tecnologias avançadas no nível da produção para trazer novos valores e serviços para os clientes e para a própria organização. Para HERMANN et al. (2016), a Indústria 4.0 é ?um termo coletivo para tecnologias e conceitos de organização de cadeias de valor?. BITKOM et al. (2016) argumentam que o termo representa a 4ª Revolução Industrial, a próxima etapa na organização e controle de todo o fluxo de valor ao longo do ciclo de vida do produto. Posto isto, em uma visão holística, a abordagem Indústria 4.0 representa os fenómenos de mudanças nos processos de produção e modelos de negócios, configurando um novo patamar de desenvolvimento e gestão para as organizações. O conceito tem em conta o potencial disruptivo da integração de objectos físicos na rede de informação que está revolucionando a tradicional indústria de transformação ( EUROPEAN PARLIAMENT, 2016).

Nesse contexto, CPS compreendem objetos ?inteligentes? (máquinas, produtos ou dispositivos) que trocam informações de forma autónoma, funcionando em colaboração com o mundo físico ao seu redor. Os produtos ?inteligentes?, identificados através de chips RIFD (Radio-Frequency Identification), fornecem informações sobre sua localização, histórico, status e rotas. Essas informações permitem que as estações de trabalho ?conheçam? quais as etapas de fabricação devem ser realizadas para cada produto e se adaptem para executar uma tarefa específica. Tudo isso é facilitado pela IoT. A IoT conecta todos esses dispositivos a uma rede de internet, possibilitando o intercâmbio de informações em tempo real. Com a ajuda dos Big Data e Cloud-computing é possível realizar a coleta, armazenagem e avaliação abrangente dos dados de diversas fontes e clientes para apoiar a tomada de decisões, otimizar operações, economizar energia e melhorar o desempenho do sistema, além de permitir que colaboradores possam acessá-las de qualquer lugar, através de um tablet ou smartphone ( BAHRIN et al., 2016). Por exemplo, com a aplicação da IoT é possível realizar o monitoramento da performance de equipamentos industriais. A partir de informações geradas pelos equipamentos, problemas invisíveis como degradação da máquina, desgaste de componentes, etc. podem ser detectados. A Internet of Services (IoS) apresenta uma abordagem semelhante, porém utiliza serviços em vez de entidades físicas. ?Através da IoS os serviços internos e inter-organizacionais são oferecidos e utilizados pelos participantes da cadeia de valor? ( HERMANN et al., 2016).

Nessas fábricas conectadas, conhecidas como Smart Factories os protótipos físicos serão menos importantes. Nos cenários 4.0 as simulações serão um aspecto chave para alcançar os objetivos da produção flexível. A sensorização de toda a fábrica vai permitir alavancar dados em tempo real para construir o mundo físico em um modelo virtual, que poderá incluir máquinas, produtos e seres humanos. Isso permitirá aos operadores testar e otimizar as configurações da máquina para o próximo produto em linha no mundo virtual antes da sua transição física, reduzindo assim os tempos de configuração da máquina e aumentando a qualidade ( BAHRIN et al., 2016). Além disso, concebidas em módulos, as Smart Factories serão capazes de ajustar-se às mudanças inesperadas, substituindo ou expandindo módulos individuais. Por exemplo em caso de flutuações sazonais ou alterações nas características do produto.

De acordo com EUROPEAN PARLIAMENT (2016), a lógica subjacente a esta transformação industrial é caracterizada por três dimensões: integração vertical ? ocorre dentro da Smart Factory, onde a conexão de pessoas, objetos e sistemas nas fábricas ?inteligentes? leva à criação de redes de valor dinâmicas; integração horizontal ? ocorre através das redes de valor, vai utilizar as novas tecnologias para trocar e gerir informações entre os intervenientes do processo, permitindo uma colaboração mais estreita entre clientes, fornecedores e parceiros de negócios. A integração digital de ponta a ponta é habilitada pelas integrações vertical e horizontal, uma vez que a recolha de informações do produto ao longo de todo seu ciclo de vida, agrega valor desde a concepção até a logística de saída.

4. DISCUSSÃO E RESULTADOS

4.1. Potencial Teconológico da Indústria 4.0

O tema Indústria 4.0 emerge da sobreposição de vários desenvolvimentos tecnológicos envolvendo produtos e processos ( SCHMIDT et al., 2015). Empresas da Europa, Estados Unidos e Ásia ( THE BOSTON CONSULTING GROUP, 2015) já iniciaram a corrida para adotar elementos dessa revolução, que enfrenta o desafio de ser altamente automatizada e rentável, além de ser capaz de fornecer produtos diferenciados e personalizados em um ambiente de produção em massa. Com um potencial bastante ambicioso, a Indústria 4.0 promete maior eficácia operacional, ganhos de produtividade, crescimento, e melhoria da competitividade, bem como o desenvolvimento de novos modelos de negócios, serviços, e produtos ( KAGERMANN et al., 2013; KAGERMANN, 2014). A expectativa é gerar ganhos de produtividade de cerca de 78 mil milhões de euros em seis sectores até 2025 ( BAUER et al., 2014). Com ela surgem oportunidades que possibilitarão as empresas integrar as necessidades dos clientes nos seus processos de desenvolvimento e de produção. Por exemplo, à medida que sensores, computadores e máquinas em rede podem comunicar facilmente entre si e com os seus utilizadores em tempo real, processos de produção tornam-se mais visíveis e monitoráveis, reduzindo as taxas de falhas, o que contribui para a melhoria da qualidade. Uma outra tendência é que através da IoS, serviços possam ser oferecidos e utilizados por todos os intervenientes da cadeia de valor, assim, por exemplo, em vez de vender produtos finais, as empresas podem vender o seu know-how ou outros serviços, permitindo que outras empresas ou parceiros usem suas competências e conhecimento para desenvolver seu próprio produto ( KHAN e TUROWSKI, 2016b).

Em suma, um conjunto de tecnologias chave estão sendo consideradas responsáveis por acelerar a transição do ambiente de produção tradicional para o ambiente descentralizado exigido pela Indústria 4.0. Contudo, MARTINEZ et al. (2016) em sua revisão da literatura, ao analisar 531 resumos de publicações relacionadas ao tópico Indústria 4.0 constataram que a palavra-chave ?technolog*? aparece somente em 50% dos resumos. Em seguida, com menor frequência aparecem as palavras-chave IoT, CPS e Cloud já referidas no tópico anterior. Das 35 palavras-chave relevantes encontradas na investigação, a palavra-chave ?RFID? aparece em menos de 5% dos resumos. Realidade aumentada (RA) e impressão 3D, consideradas pilares dessa revolução ( THE BOSTON CONSULTING GROUP, 2015) nem sequer aparecem nos resultados. Embora estas três tecnologias já venham sendo discutidas na literatura há algum tempo, quando relacionadas com o tema Indústria 4.0 o assunto parece ainda estar na sua infância. Diante dessa lacuna da literatura e da importância dessas tecnologias para o desenvolvimento da Indústria 4.0, são apresentadas a seguir algumas das suas funcionalidades e exemplos práticos de aplicações.

4.1.1. RFID

RFID é uma tecnologia de identificação automática que funciona com base na emissão de sinais de rádio, capazes de identificar e aceder a informações contidas em tags ( AYDOS e FERREIRA, 2016) que podem estão ligadas ou incorporadas aos objetos. Através das tags RFID pode-se conhecer a identidade, localização atual, condição e história de um objeto sem nenhuma intervenção humana ( BRINTRUP et al., 2010). A captura de dados em tempo real a cada etapa do processo sincroniza o fluxo de produtos e o fluxo de informações, reduzindo/eliminando os erros. Além disso, quando comparado aos tradicionais códigos de barra, a tecnologia RFID traz vantagens nomeadamente em relação aos níveis da capacidade, dependência e segurança dos dados. Ao contrário dos códigos de barras, que devem ser digitalizados individualmente, as tags RFID não precisam estar dentro da linha de visão do leitor, podendo ser lidas simultaneamente e incorporadas nos objetos. Relativamente à segurança, por ser imutável, um código de barras pode ser facilmente falsificado, enquanto que por outro lado, nas tags RFID, as informações são criptografadas do produto direto para o seu banco de dados (BROWN, 2007).

Para ZELBST et al. (2010), a utilização desta tecnologia pode proporcionar melhorias na produtividade, tempos de ciclo, prazos de entrega e fluxo de caixa, além de ajudar a reduzir os custos operacionais e na gestão de inventários, minimizando significativamente os níveis de stocks. Esses benefícios estão sendo confirmados por empresas que apostaram na variedade de aplicações desta tecnologia em ambientes da Indústria 4.0. Um exemplo de aplicação ocorre na Multi Product Line da Bosch Rexroth, em Hamburgo, na Alemanha ( THE BOSTON CONSULTING GROUP, 2015). Numa linha de montagem para mais de 200 versões de válvulas hidráulicas, a fábrica flexível utiliza porta-ferramentas ?inteligentes? equipados com tags RFID, que detectam a variante do produto e comunicam os materiais e processos necessários à linha de montagem. Cada estação de trabalho lê as tags e exibe informações relevantes para os operadores em ecrãs de tela plana. Ao aproveitar o poder da ?produção em massa flexível?, a instalação pode montar economicamente uma grande variedade de produtos personalizados até o tamanho de lote 1. A tecnologia de ponta reduz o tempo de processamento e permite uma utilização optimizada dos recursos. Em outro exemplo, a Faurecia, fornecedora de peças de automóvel Tier One, abriu recentemente uma nova fábrica de sistemas de controle de emissões em Columbus, no estado Norte-Americano de Indiana. A fábrica que servirá como referência industrial 4.0 a nível mundial, capturará e analisará dados diretamente do chão de fábrica, a fim de prever e prevenir falhas de equipamentos, corrigir ineficiências e aumentar a produtividade. O rastreamento automatizado de componentes por meio de tags RFID simplificará a logística e possibilitará o gerenciamento em tempo real dos fluxos de stocks e da qualidade ( WEBER, 2016).

4.1.2. Fabricação de Aditivos

A fabricação de aditivos está a ser apontada como uma das tecnologias de produção mais promissoras a nível global. Segundo EUROPEAN COMMISSION (2016a) elas estão a implusionar a transição da produção em massa para a personalização em massa em vários sectores líderes. Refere-se a um grupo de tecnologias, dentre as quais destaca-se a 3D printing, que criam produtos através da adição de materiais camada a camada em vez de processos de maquinagem ( COTTELEER, 2014). Desta forma, disponibiliza novas funcionalidades para fornecer soluções na fabricação de pequenos lotes de produtos complexos, com alto grau de personalização, mesmo em ambientes de produção em massa. Por ser uma tecnologia insensível a quantidade e a complexidade, melhora a flexibilidade da produção o que traz benefícios em termos de volume, tempo e custos, além de fornecer uma maior liberdade de design, é o design que vai determinar a produção e não o contrário. A utilização dessa tecnologia também muda uma antiga tendência de produção. As vantagens elevadas de se produzir em países com mão de obra barata diminuem o que favorece a localização da produção, tornando mais rentável produzir bens em instalações mais perto de casa. Além disso, permite encurtar o ciclo de desenvolvimento do produto até ao seu lançamento no mercado e reduzir os desperdícios, resultando em processos mais eficientes ( COTTELEER, 2014).

A impressão 3D possui uma vasta gama de aplicações que vão desde a produção de protótipos, maquetes, peças de substituição, coroas dentárias, membros artificiais e até mesmo pontes ( CHEN, T. e LIN, Y.-C, 2017). Em um ambiente industrial composto por impressoras 3D o produto pode ser fabricado a partir do momento que recebeu a ordem, eliminando a necessidade de stocks e melhorando a logística. Para além disso, pode beneficiar regiões remotas ou subdesenvolvidas, reduzindo a sua dependência de trabalhadores qualificados. A produção local e descentralizada também contribui para redução dos obstáculos à entrada das PME?s no ambiente Industrial 4.0.

O potencial desta tecnologia é enorme e vários casos de sucesso têm demonstrado a sua viabilidade ( CHEN, T. e LIN, Y.-C, 2017), especialmente quando relacionada com a produção de protótipos e componentes individuais. Entretanto, a impressão 3D ainda enfrenta alguns desafios técnicos como; o número limitado de materiais, imprecisão, custo elevado para produção em massa e as limitações no tamanho dos componentes que podem ser impressos ( DELOITTE, 2015a), que podem a colocar em desvantagem quando comparada a fabricação tradicional. Também é preciso ter especial atenção a algumas questões que surgem com essa tecnologia, nomeadamente relativas à propriedade intelectual, responsabilidade do produto, direitos aduaneiros e impostos sobre o valor agregado da impressão 3D ( EUROPEAN PARLIAMENT, 2016). Ultrapassar esses obstáculos representará um ponto de partida para que a impressão 3D possa avançar como uma das tecnologias chave na abordagem 4.0.

4.1.3. Realidade Aumentada (RA)

Os sistemas baseados em realidade aumentada podem suportar uma variedade de serviços, tais como selecionar peças em um armazém ou enviar instruções de reparação por meio de dispositivos móveis ( BAHRIN et al., 2016). Assim, informações de manutenção em campo que muitas vezes são de difícil interpretação e requerem a experiência do operador podem ser simuladas nos telemóveis ou tablets, reduzindo os custos de deslocamentos, evitando interpretações erradas e consequentemente retrabalhos nas ações de manutenção. Além disso, a tecnologia RA pode incorporar novas interfaces homem-máquina para a fabricação de aplicações e ativos de TI, exibindo KPIs (Key Performance Indicator) e feedbacks em tempo real sobre os processos de fabricação, a fim de melhorar a tomada de decisões ( GORECKY, 2014). Desta forma, a RA torna-se também uma tecnologia de habilitação chave para o ambiente da Indústria 4.0, à medida que melhora a transferência de informações entre os mundos digital e físico ( ROMERO, 2016) e auxilia na cooperação entre seres humanos e máquinas.

Embora estes sistemas estejam atualmente numa fase inicial, no futuro, o uso da tecnologia RA no ambiente industrial será muito mais amplo, visto que as empresas já constataram que a sua utilização pode oferecer vantagens significativas na redução da dependência, bem como na melhoria do controle da qualidade. RA, por exemplo, possibilita ?sistemas digitais poka-yokes? para tarefas de trabalho intensivo, a fim de reduzir defeitos, retrabalho e inspeção redundante. Através de informações intuitivas e combinando a inteligência do operador com a flexibilidade do sistema, aumenta a eficiência do trabalho manual, ao mesmo tempo que melhora a qualidade do trabalho ( GORECKY, 2013). Outra aplicação é o treino virtual. A Siemens desenvolveu um módulo de treino de operador virtual para o seu software ?Comos? que utiliza uma base de dados de um ambiente 3D real, com óculos de realidade aumentada para treinar os operadores para lidar com as emergências. Neste mundo virtual, os operadores aprendem a interagir com máquinas clicando em uma ciber-representação. Eles também podem alterar parâmetros e recuperar dados operacionais e instruções de manutenção ( THE BOSTON CONSULTING GROUP, 2015).

4.2. DESAFIOS

O aumento da digitalização nos sistemas de produção determina mudanças em toda a cadeia de valor, desde a forma como é realizada a aquisição das matérias-primas até o seu uso final e recuperação ( DELOITTE, 2015b). Os conceitos e as visões acima mencionados são perspetivas muito promissoras de um desenvolvimento tecnológico próximo. No entanto, apesar do esforço conjunto dispendido por governos, organizações e académicos, e dos casos comprovados de sucesso, ainda há um longo e sinuoso caminho a percorrer e questões que devem ser respondidas antes que esta revolução digital se possa tornar uma realidade.

De acordo com EUROPEAN PARLIAMENT (2016), a segurança e a proteção digital; a padronização das interfaces de comunicação; os processos e a organização do trabalho; a disponibilidade de capacidade cognitiva e a inserção das PME?s aparecem como uma das maiores preocupações das empresas quando o assunto é incluir a Indústria 4.0 na sua estratégia de negócios. Um estudo realizado por DELOITTE (2015a), que analisou o posicionamento das empresas suíças em relação a este novo paradigma de produção revelou que uma grande parte das empresas acredita que a transformação digital promovida pela Indústria 4.0 aumentará a sua competividade. Apesar disso, a maioria delas ainda não se sente segura quando o assunto é implementar projetos nessa área.

Os sistemas produtivos do futuro ainda requerem muita investigação. Os problemas relacionados com a incompatibilidade das interfaces de comunicação e a segurança na transmissão dos dados, ainda são um forte inconveniente para alavancar o desenvolvimento colaborativo entre os diferentes prestadores de serviços. No entanto, diversas entidades já estão a trabalhar para desenvolver soluções tecnológicas capazes de remover esses obstáculos e cooperar para o objetivo comum da Indústria 4.0.

4.2.1. Segurança e Proteção Digital

Com o aumento de dispositivos ?inteligentes? conectados à rede, os riscos relacionados com a segurança dos dados também irá aumentar. No contexto industrial 4.0, onde a comunicação autônoma entre dispositivos impera, devem ser estabelecidas procedimentos que assegurem um nível de segurança adequado aos riscos que este representa e à natureza dos dados a serem protegidos. Isso envolve salvaguardar a propriedade intelectual, dados pessoais e privacidade, operabilidade, proteção ambiental e saúde e segurança dos trabalhadores ( EUROPEAN PARLIAMENT, 2016), além de exigir colaboração entre governos, organizações especializadas em TI e indústrias, trabalhando como parceiros na procura de soluções adequadas e na promoção das melhores práticas.

4.2.2. Padronização

A padronização é apontada como um dos desafios mais importantes na implementação da Indústria 4.0. Para garantir a interoperabilidade dos sistemas e alcançar todo o seu potencial, é fundamental a adoção de uma arquitetura de referência que forneça uma descrição técnica de normas e possibilite a comunicação eficaz entre todos os utilizadores e processos, integrando a produção, sistemas e partes interessadas de gestão. Perante isso, os padrões abertos serão cruciais nos ambientes 4.0. Por exemplo, na última década, a introdução da IoT nos sistemas produtivos tem contribuído para a elevação da quantidade, heterogeneidade e velocidade dos dados gerados no nível de produção ( KHAN e TUROWSKI, 2016b). Sem uma abordagem padronizada para analisar, processar e armazenar essas informações, dados gerados em diferentes formatos permaneceriam incompatíveis a nível mundial e a abordagem 4.0 estaria limitada à produção local, restringindo a sua capacidade de realizar economias de escala e obter ganhos de produtividade ( EUROPEAN PARLIAMENT, 2016).

4.2.3. Organização do Trabalho

Produzir num ambiente 4.0 exigirá mudanças no que diz respeito a organização do trabalho. Para isso, o ambiente de produção deverá ser adaptável ao nível dos processos ( KHAN e TUROWSKI, 2016b) de forma a suportar a flexibilidade necessária para fornecer produtos mais individualizados (personalizados) com custos reduzidos. Para uma visão mais competitiva, as empresas devem reconhecer a importância estratégica dos trabalhadores. As organizações podem fomentar a criatividade e habilidades dos trabalhadores utilizando as máquinas para a realização de tarefas monótonas e repetitivas ou de difícil ergonomia e assim, aproveitar os pontos fortes de cada um. Também serão necessários novas interfaces homem-máquina que permitam novos modos de interação (baseados em voz, reconhecimentos de gestos) adaptados às novas restrições de trabalho.

4.2.4. Capacidade Cognitiva

Um dos desafios mais críticos enfrentados pela Indústria 4.0 está relacionado com as pessoas. Os novos cenários terão implicações significativas na natureza do trabalho, já que transformarão a concepção, a fabricação, a operação dos produtos e serviços nos sistemas de produção ( THE BOSTON CONSULTING GROUP, 2015). Estas transformações são resultado do aparecimento de sistemas tecnológicos altamente sofisticados e que vão exigir cada vez mais trabalhadores com habilidades específicas ( KAGERMANN, 2013). Uma das soluções para amenizar este problema pode ser o aumento da migração. No entanto, a integração de trabalhadores com culturas e competências educacionais diferentes trará desafios adicionais para as indústrias. Isso significa que as empresas que estão comprometidas com o paradigma da indústria 4.0 terão que investir em programas de formação contínua e desenvolvimento que capacitem os operadores para lidar com as novas ferramentas e tecnologias e que possibilitem a captura e reutilização sistemática do seu conhecimento de forma a que estes permaneçam efetivos.

4.2.5. PME

As atividades de produção fornecem cerca de 20% de todos os postos de trabalho das indústrias na União Europeia (UE), estes por sua vez, são dominados em grande parte pelas PME?s ( WADHWA, 2012).

Nesse contexto, existe uma necessidade identificada de facilitar a transição das PME?s para o paradigma da Indústria 4.0, de forma a aumentar a sua integração em cadeias de valor digitais (globais), promovendo a adoção de serviços digitais especializados e aumentando a recolha de dados para monitorizar a produção ( EUROPEAN COMMISSION, 2016b)

A digitalização das PME?s tem como objetivo permitir aos parceiros ao longo da cadeia de abastecimento: melhorar produtos e / ou serviços; reduzir custos; gerir as operações de forma mais eficiente graças à monitorização do desempenho da produção; melhorar a concorrência (acesso a dados e informações úteis e melhor resposta às necessidades do mercado) ( EUROPEAN PARLIAMENT, 2016). Para tal, é necessário sensibilizar as PME?s para as oportunidades oferecidas pelo paradigma da Indústria 4.0 e sobre o inequívoco valor acrescentado que essa cooperação pode oferecer em condições de fronteiras dinâmicas e em ambientes de complexibilidade crescente. Por exemplo, a fim de manterem-se ligadas à cadeia de produção e preservar a sua competitividade, as PME?s podem seguir o exemplo das grandes empresas e grupos multinacionais e adotar as suas tecnologias e formas de trabalhar ( EUROPEAN PARLIAMENT, 2016). Dificuldades na aquisição da tecnologia necessária, investimentos em desenvolvimento e na atração de pessoal especializado em TI podem ser superadas através de uma estratégia multifacetada. A abordagem Software as a Service (SaaS), por exemplo, facilita o acesso das PME?s a serviços digitais inovadores sem exigir elevados investimentos em infraestruturas ou licenças dispendiosas ( EUROPEAN PARLIAMENT, 2016). As PME?s também podem integrar cadeias de abastecimento já existentes e aproveitarem-se do seu Know How ou focalizar em unidades de produção móveis e descentralizadas utilizando tecnologias de impressão 3D. Essa integração possibilita que os parceiros possam desenvolver projetos comuns baseados em plataformas Open Source, acelerando o tempo de colocação dos produtos no mercado, a inovação e a minimização de os riscos.

5. CONCLUSÃO

Nas últimas duas décadas, os desenvolvimentos tecnológicos ajudaram as organizações industriais a lidar com a necessidade de se tornarem mais competitivas. Para fornecer produtos com custos reduzidos e com maior qualidade, a maneira como os bens são produzidos e os serviços oferecidos está sofrendo drásticas alterações. Essas mudanças nos processos de fabricação, impulsionada pelos avanços tecnológicos e pelas pressões exercidas por mercados emergentes altamente competitivos, como a China e a Coreia do Sul, está conduzindo um fenómeno que está sendo promovido sob o nome de Indústria 4.0. Termo também usado para descrever a 4ª Revolução Industrial, refere-se a um novo paradigma de produção com potencial para modificar o papel das tradicionais linhas de montagem. Neste novo ambiente industrial, CPS compostos por máquinas, produtos e dispositivos ?inteligentes?, unem o mundo físico e virtual e através da IoT comunicam-se e cooperam entre si e com os seres humanos em tempo real. Desta forma, são capazes de tomar decisões autônomas, o que torna os sistemas produtivos mais flexíveis e adaptáveis para responder às exigências de alta personalização do mercado. O IoS oferece serviços em vez de produtos, que são utilizados por todos os intervenientes da cadeia de valor. Essa elevada interconectividade, gera a recolha de uma grande quantidade e variedade de dados que vão requerer novas metodologias para análise e armazenamento. Big Data e Coud-computing são tecnologias que viabilizarão o aumento da partilha de dados dentro e para além das fronteiras das empresas. A criação de valor ocorrerá através da integração vertical (integração entre diferentes níveis de hierarquias de tecnologias e informação dentro da Smart Factory), horizontal (através de redes de valor integrando todos os intervenientes da cadeia de valor) e integração de ponta a ponta (possibilitada através da integração vertical e horizontal). A breve revisão da literatura também revelou que um conjunto de tecnologias serão responsáveis por acelerar a transição do ambiente de produção tradicional para o ambiente descentralizado exigido pela Indústria 4.0. Apesar de já identificadas, algumas delas ainda são pouco discutidas em trabalhos académicos relacionados ao tema Indústria 4.0. Destaca-se o papel facilitador das tecnologias de Fabricação de aditivos (impressão 3D), realidade aumentada (RA) e RFID. Os exemplos de aplicação citados mostraram que estas tecnologias já estão sendo implementadas por grandes organizações como a Siemens, Bosch e Faurecia, não só na Alemanha, onde esse movimento se originou, mas também em outras partes do mundo. Essas empresas estão investindo alto em I&D de forma a mitigar os riscos e obter o máximo benefício dessa revolução. No entanto, o atual debate sobre a Indústria 4.0 ainda está por dar algumas respostas definitivas. Apesar da quantidade considerável de material que descreve o potencial das soluções tecnológicas possibilitadas pela Industria 4.0, muitas empresas ainda não tem uma compreensão clara sobre a sua implementação e diante dos desafios que ainda precisam ser ultrapassados não se sentem preparadas para embarcar nessa nova estratégia. Questões como a padronização, as novas formas de trabalho, segurança e proteção digital, capacidade cognitiva e a inserção das PME?s, ainda precisam ser respondidas e analisadas de forma sistemática para criação de um ecossistema que favoreça a transição para esse novo ambiente. Concluindo, a Indústria 4.0 vai envolver sobretudo uma mudança de mentalidade. Como nas Revoluções Industriais anteriores, surgirão novos processos, produtos e modelos de negócios e que consequentemente terão grandes impactos sociais, económicos e tecnológicos. O facto é que independente da hesitação e desconfiança em relação a esse novo fenómeno, a Indústria 4.0 já está acontecendo, portanto, governos, profissionais da indústria, académicos e outras partes interessadas devem unir-se para apoiar e contribuir para o sucesso desse novo paradigma que promete redesenhar o mapa dos sistemas de produção industriais.

Gratidão

Este trabalho foi apoiado pelo projeto Centro-01-0145-FEDER-000017 ? EMaDeS ? Energia, Materiais e Desenvolvimento Sustentável, co-financiado pelo Programa Portugal 2020 (PT 2020), no âmbito do Programa Operacional Regional do Centro (CENTRO 2020) e da União Europeia através do Fundo Europeu de Desenvolvimento Regional (FEDER). Os autores desejam agradecer a oportunidade e o apoio financeiro que permitiram realizar este projeto.

REFERENCIAS

ADRIAANSE, L.; RENSLEIGH, C. Web of science, scopus and google scholar: a content comprehensiveness comparison. The Electronic Library, [s.l.], v. 31, n.6, p. 727?744, 2013.

ALKAYA, E.; BOGURCU, M; ULUTAS, F.; DEMIRER, G.N. Adaptation to climate change in industry: emproving resource efficiency through sustainable production applications. Water Environment Research, [s.l.], v.87, n.1, p.14?25, 2015.

AYDOS, T. F.; FERREIRA, J. C. E. RFID-based system for Lean Manufacturing in the context of Internet of Things. In: IEEE INTERNATIONAL CONFERENCE ON AUTOMATION SCIENCE AND ENGINEERING, 2016, Fort Worth, Texas. Proceedings...[s.l.]: IEEE Robotics & Automation Letters (RA-L), 2016. p. 1140-1145.

BAHRIN, M.; OTHMAN, F.; AZLI, N.; TALIB, M. Industry 4.0: A review on industrial automation and robotic. Journal Teknologi, [s.l.], v. 78, n.6-13, p.137?143, 2016.

BAUER, W.; SCHLUND, S.; MARRENBACH, D.; GANSCHAR, O. (BITKOM). Industrie 4.0?volkswirtschaftliches potenzial. Berlin, 2014.

BAUERNHANSL, T.; TEN HOMPEL, M.; VOGEL-HEUSE, B. Industrie 4.0 in Produktion, Automatisierung und Logistik- Anwendung, Technologien und Migration. Alemanha: Springer Vieweg, 2014.

BHATTACHERJEE, A. Social science research: principles, methods, and practices. Flórida: Textbooks Collection, 2012.

BITKOM; VDMA; ZVI. Implementation strategy industrie 4.0: report on the results of the industrie 4.0 platform. Frankfurt, Alemanha, 2016.

BRINTRUP, A.; RANASINGHE, D.; MCFARLANE, D. RFID opportunity analysis for leaner manufacturing. International Journal of Production Research, [s.l.], v. 48, n.9, p. 2745-2764, 2010.

BROWN, D. RFID Implementation, Nova York, NY, EUA: McGRAW-Hill Communications, 2007.

CHEN, T.; LIN, Y.-C. Feasibility evaluation and optimization of a smart manufacturing system based on 3d printing: a review. International Journal of Intelligent Systems, [s.l.], v.32, n.4, p.394-413, 2017.

CHENG C.; GUELFIRAT, T.; MESSINGER, C.; SCHMITT, J.; SCHNELTE, M.; WEBER, P. Semantic degrees for industrie 4.0 engineering: deciding on the degree of semantic formalization to select appropriate technologies. In: EUROPEAN SOFTWARE ENGINEERING CONFERENCE AND THE ACM SIGSOFT SYMPOSIUM ON THE FOUNDATIONS OF SOFTWARE ENGINEERING, 10., 2015, Bergamo. Proceedings... Nova York: ACM New York, 2015. p.1010?1013.

COTTELEER, M.; HOLDOWSKY, J.; MAHTO, M. The 3D opportunity primer: the basics of additive manufacturing. [s.l.]: Deloitte University Press, 2013. (A Deloitte series on additive manufacturing).

DELOITTE. Industry 4.0: challenges and solutions for the digital transformation and use of exponential technologies. Zurique, Suiça, 2015a

DELOITTE. Industry 4.0: an introduction, Holanda, 2015b.

EUROPEAN COMMISSION. High performance production through 3D-printing, 2016a. Dsiponível em: . Acesso em 12 abril 2017

EUROPEAN COMMISSION. SMEs to the industry 4.0, 2016b. Disponível em: . Acesso em 12 abril 2017.

EUROPEAN PARLIAMENT. Industry 4.0. União Europeia, 2016.

FALK, M., KLIEN, M., SCHWARZ, G. Large manufacturing ?rms plan to increase their investments in 2015. results of the wifo spring 2015 investment survey. WIFO Monatsberichte (monthly reports), [s.l.], v.88, n.7, p. 581?591, 2015.

GORECKY, D.; CAMPOS, R.; CHAKRAVARTHY, H.; DABELOW, R.; SCHLICK, J.; ZÜHLKE, D. Mastering mass customization - a concept for advanced, human-centered assembly. Academic Journal of Manufacturing Engineering, [s.l.], v.2, n.11, p.62-67, 2013.

GORECKY, D.; SCHMITT, M.; LOSKYLL, M.; ZUHLKE, D. Human-machine-interaction in the industry 4.0 era. In: IEEE INTERNATIONAL CONFERENCE ON INDUSTRIAL INFORMATICS (INDIN), 12, 2014, Porto Alegre (RS), Brasil. Proceedings... [s.l]: IEEE, 2014.p.289-294.

HERMANN, M.; PENTEK, T.; OTTO, B. Design principles for industrie 4.0 scenarios: a literature review. In: ANNUAL HAWAII INTERNATIONAL CONFERENCE ON SYSTEM SCIENCES, 49., 2016, Estados Unidos. Proceedings... Washington, DC: IEEE Computer Society, 2016. p. 3928?3937.

KAGERMANN, H. Chancen von industrie 4.0 nutzen. In: Bauernhansl T.; ten Hompel M.; Vogel-Heuser B. (Eds). Industrie 4.0 in Produktion, Automatisierung und Logistik. Wiesbaden, Alemanha: Springer Vieweg, 2014. p.603-614.

KAGERMANN, H.; WAHLSTER, W.; HELBIG, J. Recommendations for implementing the strategic initiative industrie 4.0: final report of the industrie 4.0. Frankfurt, Alemanha, 2013.

KHAN, A.; TUROWSKI, K. A. Perspective on industry 4.0: from challenges to opportunities in production systems. In: INTERNATIONAL CONFERENCE ON INTERNET OF THINGS AND BIG DATA, 2016a, Roma. Proceedings... IOTBD: Science and Technology Publications, [s.d.], p. 441?448.

KHAN, A.; TUROWSKI, K. A survey of current challenges in manufacturing industry and preparation for industry 4.0. In: INTERNATIONAL SCIENTIFIC CONFERENCE ?INTELLIGENT INFORMATION TECHNOLOGIES FOR INDUSTRY (IITI?16), 1., 2016b, Sochi, Russia. Proceedings...[s.l]: Springer International Publishing, 2016, p.15?26.

LASI, H.; FETTKE, P.; KEMPER, H.G.; FELD, T.; HOFFMANN, M. Business & information systems engineering. The International Journal of WIRTSCHAFTSINFORMATIK, [s.l.], v.6, n.4, p.239-242, 2014.

MACDOUGALL,W. Industrie 4.0 smart manufacturing for the future. Alemanha, 2014.

MARTINEZ, F.; JIRSAK, P.; LORENC, M. Industry 4.0. The end Lean Management? In: INTERNATIONAL DAYS OF STATISTICS AND ECONOMICS, 10, 2016, Praga.

PEREZ, C. Technological revolutions and techno-economic paradigms. Cambridge Journal of Economics, [s.l.], v. 34, n.1, p.185-202, 2010.

ROMERO, D.; STAHRE, J.; WUEST, T.; NORAN, O.; BERNUS, P.; FAST-BERGLUND, A.; GORECKY, D. Towards an operator 4.0 typology: a human-centric perspective on the fourth industrial revolution Technologies. In: INTERNATIONAL CONFERENCE ON COMPUTERS & INDUSTRIAL ENGINEERING (CIE46), 2016, Tianjin, China. Proceedings... Nova York, EUA: Curran Associates, Inc., 2017.p.1-11.

SCHMIDT, R.; MÖHRING, M.; HÄRTING, R.; REICHSTEIN, C.; NEUMAIER, P.; JOZINOVI?, P. Industry 4.0- potentials for creating smart products: empirical research results. In: INTERNATIONAL CONFERENCE ON BUSINESS INFORMATION SYSTEMS (BIS), 18., 2015, Poznán, Polônia. Proceedings...[s.l.]: Springer International Publishing, 2015, p.16-27.

TASSEY, G. Competing in advanced manufacturing: the need for improved growth models and policies. The Journal of Economic Perspectives, [s.l.], v.28, n.1, p.27-48, 2014.

THE BOSTON CONSULTING GROUP (BCG). Industry 4.0: the future of productivity and growth in manufacturing industries. Alemanha, 2015.

URBIKAIN, G.; ALVAREZ, A.; LÓPEZ DE LACALLE, L.N.; ARSUAGA, M.; ALONSO, M.A.; VEIGA, F. A reliable turning process by the early use of a deep simulation model at several manufacturing stages. Preprints, [s.l.], 2016.

WADHWA, R. Flexibility in manufacturing automation: a living lab case study of Norwegian metalcasting SMEs. Journal of Manufacturing Systems, [s.l.], v.31, n.4, p.444-454, 2012

WEBER, A. Industry 4.0: myths vs. reality. Assembly Magazine, 2016. Disponível em: . Acesso em 12 março 2017.

ZELBST, P.J.; GREEN JR, K.W.; SOWER, V.E. Impact of RFID technology utilization on operational performance. Management Research Review, [s.l.], v.33, n.10, p.994-1004, 2010.